热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

2研究进展

2.1质子交换膜电解水

质子交换膜电解水的系统结构如图2(a)所示,从电解槽阳极进入的水发生电化学氧化生成氧气和氢离子,氢离子通过隔膜传导至阴极,在外电路电子的作用下还原为氢气。质子交换膜电解水制取高压氢气存在两类技术路径,即氢气和氧气同等压力的均压型质子交换膜电解水以及氢气加压但氧气常压的差压型质子交换膜电解水。均压型质子交换膜电解槽中隔膜两侧的压力均衡,隔膜几乎不受剪切力作用,因而对隔膜的机械强度要求较低,但需要付出额外的电功用于氧气和水加压,导致电耗增加。

相比之下,差压型质子交换膜电解槽只对氢气进行增压,理论电耗更低,与此同时,氧气和水管理均在常压下进行,辅机系统更加简单,但氢气压力较高时(例如高于3 MPa时),隔膜受到阴极微孔层的压力,在钛网与隔膜的接触位置发生的牵拉效应增强,对隔膜的机械强度要求显著提高。

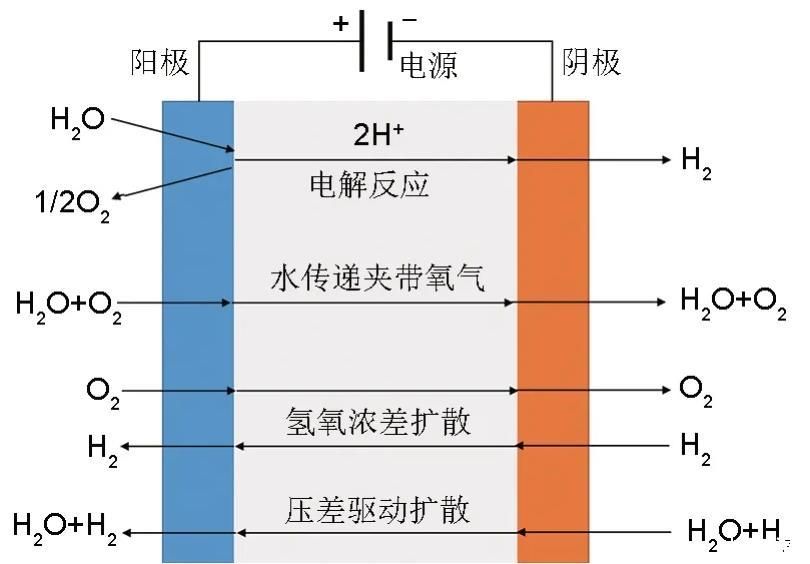

在电解槽实际工作过程中,阴极-质子交换膜-阳极间发生的传质如图3所示,造成氢氧互串的具体过程包括:①阳极氧析出反应产生的水合氢离子经质子交换膜传导时,溶解的氧气被带到阴极氢气侧;②阴极溶解态氢气和阳极溶解态氧气在隔膜两侧分别存在浓度梯度,发生浓差扩散;③氢气在隔膜两侧存在分压差,驱动氢气透过质子交换膜向阳极渗漏;④对于差压型质子交换膜电解槽,氢气在压差驱动下由阴极向阳极渗漏。工作状态下的质子交换膜包含全氟磺酸树脂和水传输通道两相,均可发生氢气的扩散传输。

研究表明,氢气在全氟磺酸树脂中的扩散通量比在水传输通道中的扩散通量低一个数量级以上,当质子交换膜含水量越高时,发生的氢气扩散通量越大。因此,减小质子交换膜的水含量可以降低氢气渗漏,但这导致离子电导下降。研究表明,对于差压达到0.5 MPa的质子交换膜电解槽,氧气渗漏通量相比于氢气渗漏通量可以忽略不计。为减小氢气向氧气的渗漏通量,在质子交换膜靠近阳极侧区域内构建氢氧化催化层,采用Pt催化剂使得渗漏至阳极附近的氢气与氧气发生电化学氧化反应生产水,从而减小氧中氢浓度。这种方法能够有效管控质子交换膜电解水制高压氢气的安全性,但无法改善因氢气渗漏而损失的电流效率;此外,由于采用Pt贵金属作为氢氧复合催化剂,额外增加了电解槽的材料成本。

图3质子交换膜电解水发生氢氧互串的机制示意图

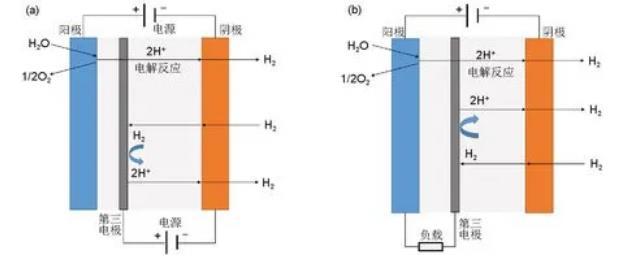

通过电化学搬运的方法也可以有效降低阴极氢气透过隔膜向阳极的渗漏通量,如图4所示。在阳极和阴极之间构造了第三电极用于催化氢氧化反应,在该电极上施加相对于阴极约100 mV的电位能够形成电化学氢泵回路,使得从阴极向阳极渗漏的氢气发生电氧化后以质子的形式传递回阴极;在第三电极和阳极间增加负载则形成燃料电池回路,使得从阴极向阳极渗漏的氢气发生电氧化后以质子的形式传递至阳极。然而,这种方法造成隔膜增厚,且第三电极阻碍质子传导,使得电解过程的欧姆阻抗增加,电解电压升高,效率下降。

图4利用(a)电化学氢泵或(b)燃料电池回路减小氢氧互混的原理示意图

2.2碱性电解水

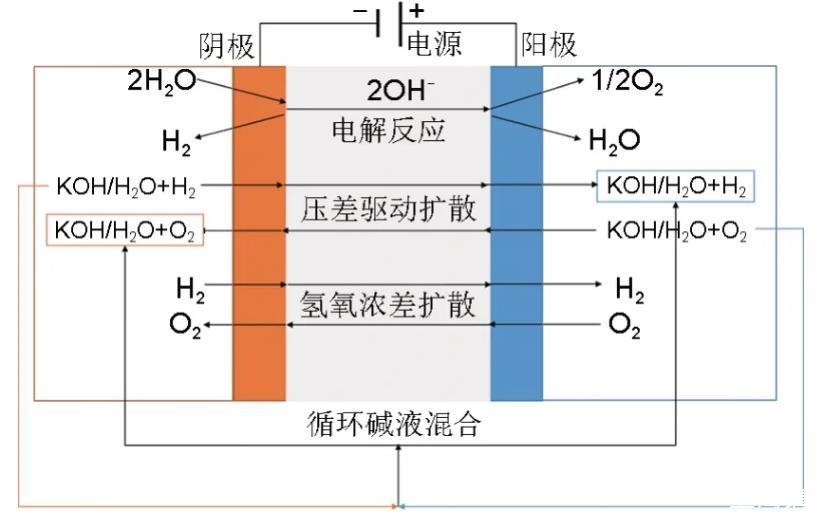

碱性电解水的系统结构如图2(b)所示,KOH溶液分别进入阴极和阳极,在阴极发生水分解反应生成氢气和OH-,OH-在电场的驱动下跨过隔膜向阳极传输,在阳极发生氧化反应生成氧气和水。电解反应过程中消耗水,由补水泵向回流碱液中补充。电极反应产生的氢气和氧气由电解液循环时带出,经过气液分离器后分别进入气空间。引起碱性电解水氢氧互混的过程如图5所示,包括:①阴极溶解态氢气和阳极溶解态氧气在隔膜两侧分别存在浓度梯度,发生浓差扩散;②当阴极和阳极存在压差时,发生电解液沿压力下降方向的强制扩散,导致溶解态的氢气或氧气进入另一侧电极;③阴极和阳极电解液在气液分离后混合进行浓度均衡时,发生溶解态的氢气和氧气互混。研究表明,浓差扩散由于是自然对流过程,引起的氢氧互混通量占比很小。对于压差导致的强制扩散,当隔膜两侧压差为ΔPAWE时,电解液通过单位面积隔膜的渗漏通量NAWE可以通过下列方程计算得到:

图5碱性电解水发生氢氧互串的机制示意图

式中,v是电解液的动态黏度,δAWE是隔膜厚度,Ksep为隔膜渗透系数,与隔膜的孔隙率ε、孔径d和迂曲度τ相关:

对于压差导致的阴极电解液向阳极扩散的情况,氢气扩散通量NH-corss与电解液中溶解的氢气浓度cH2相关,当循环电解液处于气液平衡状态时,碱液中的氢气浓度与溶解度SH2和氢气压力相关:

可见,碱性电解水制氢系统的氢气压力升高后,导致电解液中氢气溶解度增大,使得氢氧互混的可能性提高;控制阴极和阳极电解液压力平衡,最大程度降低隔膜两侧电解液的压差,对于抑制氢氧互混具有重要意义。

研究表明,电解液混合导致的氢氧互混占主要因素,混合通量比浓差扩散和压差强制对流扩散通量约高1个数量级,与电解液中氢气和氧气的浓度以及电解液循环流速有关,控制电解液循环流程和工艺参数能够在一定程度上抑制氢氧互混。研究表明,采用阴极和阳极电解液独立循环能够显著降低氧中氢的含量;开发了0.5 kW碱性电解水制氢系统,采用独立的电解液循环,产氢压力达到10 MPa时,氧中氢的浓度小于2%。然而,在电解液独立循环的运行模式下,阴极和阳极电解液的浓度偏差逐渐增大,尤其是阳极电解液浓度下降,导致电化学反应减慢,电解槽性能下降,因此难以长时间持续运行。采用混合式和独立式电解液循环交替进行的方法,通过控制交替节拍,实现了低负荷运行时氧中氢的有效管控。

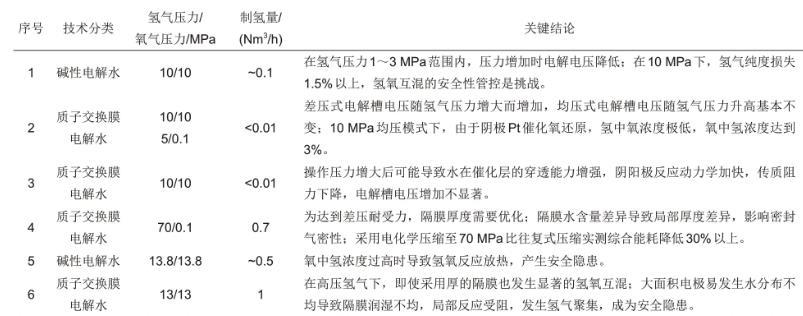

表1电解水制高压氢气主要研究结果总结

3结论

电解水制取高压氢气通过电化学的方法对生产的氢气直接增压,压缩效率高,输出的高压氢气更易直接转存或应用,有利于制氢工艺流程提高集成度,降低运维成本,对于提高电解水制氢综合经济性具有重要意义,但面临电解槽气密性、关键材料氢相容性以及氢氧互混管理等方面的技术挑战。

利用耐压容器容纳电解槽,充满水或氢气以平衡电解槽内外部压差,有利于降低电解槽密封难度,但系统功率密度低、材料成本增加,不适于大规模电解槽,研究开发耐高压的电解槽结构具有重要意义。高压氢气环境下,质子交换膜电解槽采用的钛基双极板材料和碱性电解槽阴极镍基催化剂发生氢腐蚀的可能性增大,有待深入研究。总结电解水制高压氢气的关键进展,如表1所示,质子交换膜电解水能够制取的氢气压力最高达到70 MPa,可直接用于氢能车辆加注,碱性电解水制取氢气压力最高达到13.8 MPa,制氢能力普遍不超过1 Nm3/h,有待开发大规模的电解水制高压氢气技术以拓宽应用场景。

管控氢氧互混是保障电解水制取高压氢气安全性和高效率的关键,质子交换膜电解水阴极氢气透过隔膜向阳极渗漏导致氧中氢浓度提高,通过阳极氢氧化或电化学氢泵能够抑制氧中氢含量,但无法提高电流效率,开发气密性好、强度高、离子电导高的质子交换膜是关键;碱性电解水采用多孔隔膜和流动的液态电解质,需要严格控制阴阳极压差以避免氢氧透过隔膜发生互混,阴阳极出口碱液循环混合过程导致溶解态氢气和氧气互混,开发碱液循环新工艺和过程控制策略是管控氧中氢浓度的关键。

相关新闻

相关新闻