热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

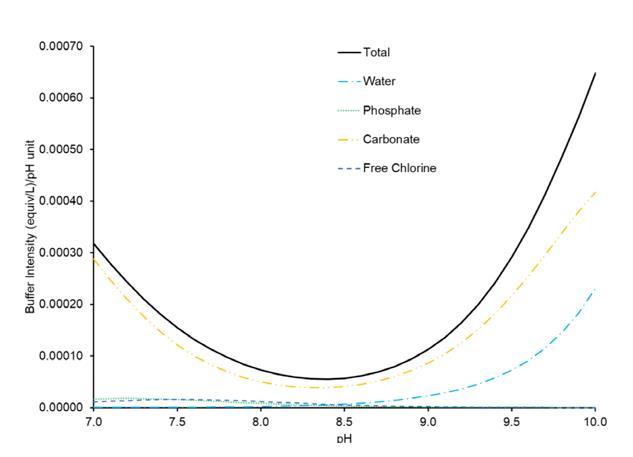

简介:球墨铸铁(DI)和铜(Cu)管通常分别用作饮用水分配系统和室内管道。当与令人担忧的污染物有关时,释放到饮用水中的铁也可能是一种潜在的健康风险。当安装新的铜管时,铜释放到饮用水中的最大,因为保护性水尺尚未形成屏障。除了水中铜对健康的潜在影响外,铜管因腐蚀而失效也是一个问题,包括铜点蚀和针孔泄漏。更好地了解正磷酸盐在缓蚀中发挥的基本作用可能有助于水务公司选择OCCT并了解小规模研究的结果。这种理解对于减轻水处理或水源变化可能导致水质变化和潜在铁释放的意外后果也很重要。管道表面附近的水质会受到局部氧化和还原反应、生物活性、沉淀反应和其他相互作用的影响,这些相互作用会影响局部腐蚀、金属溶解度和反应动力学,这些相互作用通常由散装水条件推断出来。因此,为了更好地了解影响金属腐蚀和释放的基本因素,在腐蚀金属表面附近进行水质测量将是理想的选择。微电极技术,包括pH,游离氯(FC)和溶解氧(DO)的测量,已应用于研究饮用水中相关界面处含铅材料的电偶腐蚀,暴露于FC和一氯胺的新Cu和DI试样和生物膜。

过去的研究表明,微电极可以快速提供水质参数的定量测量,并且在饮用水分配系统中使用的材料的水-金属界面附近具有更高的空间分辨率。此外,微电极的小尖端尺寸(约10μm)提供了快速响应和高空间分辨率。然而,以前的研究仅限于将微电极应用于塑料试样和新(未老化)金属试样上的生物膜。当前研究中解决的一个研究空白是微电极在老化金属试样上的应用。基于将微电极应用于塑料和未老化金属试样的成功,扩大微电极测量的应用以研究配电和场所管道系统(如去离子、铜和镀锌管)中常用的老化金属的腐蚀具有重要价值。对于老化的铁表面,微电极研究可以提供可能影响管道表面(水-金属界面)金属释放的因素的详细信息,例如pH值和FC、DO和正磷酸盐浓度。除了快速且高分辨率地获得本体和水-金属界面的pH值、FC和DO浓度外,从微电极研究收集的数据还可用于计算氧化剂通量(J)和表观表面反应速率常数(k)。本研究的主要目标是确定饮用水环境中的老化金属反应性,建立在先前微电极饮用水腐蚀相关应用的成功基础上。评估在流动和停滞期间将微电极应用于老化的DI和Cu试样的可行性。在四种不同的水化学条件下老化的DI和Cu试样在水金属界面处或附近收集定量原位pH值以及FC和DO浓度测量值。对形成的固体进行矿物学评估,(4)使用从散装水到水-金属界面收集的DO和FC浓度曲线来量化氧化剂通量(J)和表观表面反应速率常数(k),这些常数可能为水质模型提供信息。

丹麦Unisense微电极应用

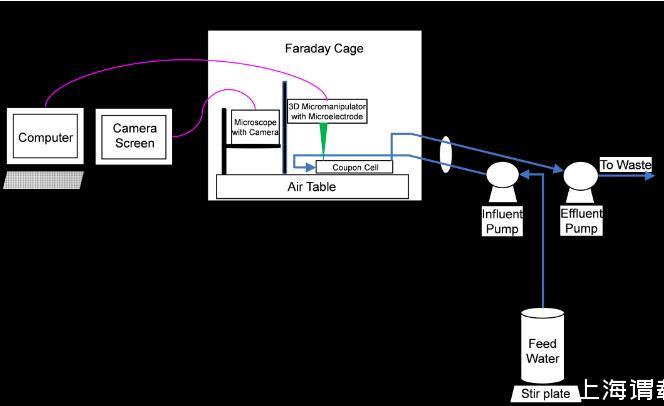

使用Unisense(丹麦)pH-10型(尖端直径为10μm)的pH微电极收集pH曲线。在每次实验之前,用pH 7和10缓冲液校准pH微电极。在进行微电极剖面分析实验时,将试样单元从试样老化设置移至试样分析设置中。将试样单元放置在法拉第笼的空气台上,以限制剖析实验期间的振动和电气干扰。通过蠕动泵(2 mL/min)从2 L铝箔覆盖的量筒中进料具有相同成分的水,并通过不锈钢针和第二个蠕动泵(2 mL/min)通过抽吸去除以保持流量。将微电极安装在三维(3D)显微操纵器中,连接到微电极万用表,并使用SensorTrace Pro软件(Unisense,丹麦)进行控制。使用带有摄像头的显微镜来观察微电极的运动并确定试样表面上方的水深。在测量稳态剖面之前,将试样细胞驯化45分钟。试样细胞驯化后,使用用过的微量试剂测定从块状水面到金属试样表面的水深。确定了铁沉积物或铜试样的表面,用过的微电极替换为校准过的微电极。在试样表面上的两个位置(位置1和2)获得了DO和pH值的平均一式三份微观剖面测量值。

实验结果:微电极剖面分析研究可以为水-金属界面处老化的DI和Cu试样提供可量化的数据,而到目前为止,这些数据还只是理论化的。这项研究成功地应用微电极剖面分析系统收集了本体水中以及DI和Cu试样的水-金属界面附近的pH、FC和DO数据。微电极是水相关研究的有益工具,因为收集的数据可用于进一步完善预测模型,并提供更多离散数据来量化散装水和金属表面之间的水质差异。铜试样老化很快,并且没有为任何实验产生可分析的结果,因为收集的剖面数据几乎没有观察到或可量化的变化,并且停滞期间剖面数据的任何变化都与对照实验期间收集的变化相似。

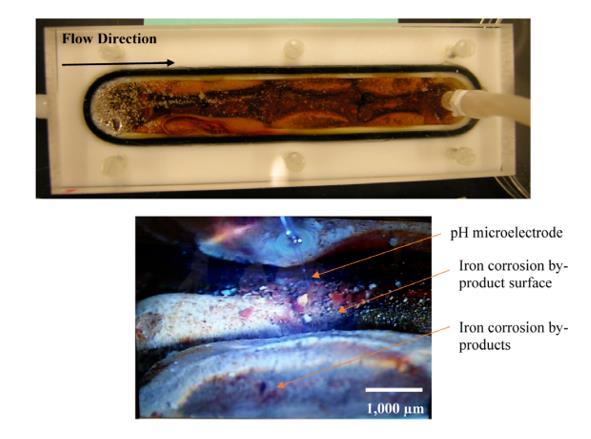

图1、155 d时球墨铸铁试片电池的数字图像(顶部)和155 d时使用pH微电极进行分析时球墨铸铁试片的图像(底部)。

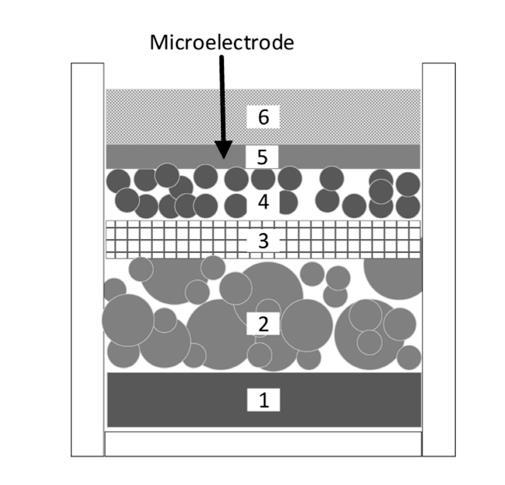

图2、潜在铁垢形成示意图。各层分别表示为1至6层,具体如下:1.腐蚀地板;2、多孔核(Fe(OH)2、FeCO3、Fe3O4、γ-FeO(OH));3、壳状层(Fe3O4、γ-FeO(OH));4、顶面层(Fe(OH)3、γ-FeO(OH)、Fe3(PO4)2);5、液体层(Fe2+、Fe3+);6.散装水。

图3、试样剖面设置和微电极剖面实验示意图

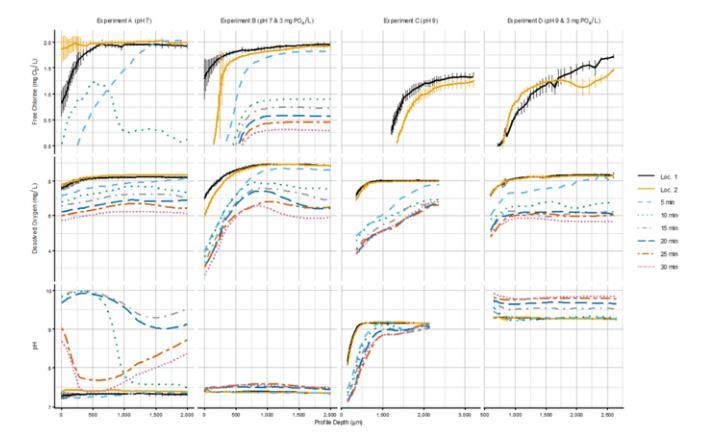

图4、实验A(pH 7,无正磷酸盐)在183 d时位置1(位置1)和位置2(位置2)的游离氯、溶解氧和pH曲线及其标准差,实验B(pH 7,3 mg PO4/L正磷酸盐)在190天,实验C(pH 9,无正磷酸盐)在154天,实验D(pH 9,3 mg PO4/L正磷酸盐)在155天还显示了每个实验能够在5到30分钟内获得的结果。位置1和2剖面是在流动过程中收集的,停滞剖面是从位置2收集的。

图5、包括氢氧化铁在内的各种铁固体的铁溶解度图。(Fe(OH)2)、菱铁矿(FeCO3)、橄榄石(Fe3(PO4)2)、水合铁(Fe(OH)3)。

总结:在饮用水分配系统中,包括前提管道,溶解氧(DO)和游离氯(FC)是常见的氧化剂,球墨铸铁(DI)和铜(Cu)是常用的管道材料。微电极剖面分析系统(unisense)作为一种工具已应用于以前的腐蚀研究,并在本研究中用于收集可量化的数据并了解DO和FC反应性以及水-金属界面的pH值变化。使用微电极,在流动和停滞期间(30分钟)研究了从散装水到老化DI(154-190 d)和Cu(2 d和86-156 d)试样附近和表面的pH、DO和FC分布。使用测量的微电极剖面曲线,计算氧化剂通量和表观表面反应速率常数,以阐明DO和FC反应性与试样之间的差异。微电极剖面分析系统成功用于测量从散装水到近老化的DI和Cu试样表面的pH、DO和FC曲线;Cu试样老化快,在2 d时与DO和FC的反应性低于老化的DI试样在154–190 d后的反应性;对于老化的去离子试样实验,正磷酸盐的存在稳定了pH曲线,在没有正磷酸盐的情况下,从散装水到去离子试样表面的pH波动大于2个pH单位。

相关新闻

相关新闻