热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

在众多研究的催化析氢电极材料中,Ni-Mo合金是大家公认的最有希望实现工业应用的析氢催化材料之一[1]。电沉积法制备Ni-Mo合金是目前常用的制备方法,简便易行,造价低廉,从经济意义上来讲具有很明显的优势。Mo不能单独从水溶液中沉积出来,但能同铁系元素(Fe,Co,Ni)进行诱导共沉积。

在传统的直流电镀中,阴极表面附近液层中的金属离子不断被沉积,不可避免地会引起浓差极化和析氢等副反应。脉冲电镀能克服直流电镀的不足,脉冲宽度(即导通时间)很短,峰值电流很大,在导通期间脉冲电流密度非常大,使金属离子处在直流电镀时实现不了的极高过电势下沉积,其结果不仅可以改善镀层的性质,还可以降低析氢等副反应所占的比例[2]。本文分别采用直流电沉积法和脉冲电沉积法制备出了高催化活性的Ni-Mo合金阴极,通过电化学测试得到反应的动力学参数,比较其各自的析氢性能,并通过SEM,EDX及XRD等表征手段分析了不同电极析氢性能优劣的原因。

1实验部分

1.1电极的制备

电极制备流程为:镍片→90℃热碱除油30 min→热水洗→冷水洗→强酸浸渍30 min→水洗→弱酸浸渍3 min→水洗→电沉积。根据单因素摸索实验以及正交试验,选择以下工艺条件来制备本实验中的Ni-Mo合金电极,如表1所示。

表1电极的制备工艺条件

1.2电化学测量

采用三电极系统动电位扫描测定电极的阴极极化曲线。电解液为30%(wt)的氢氧化钾溶液,扫描速度10 Vs-1。分别以脉冲电沉积和直流电沉积制备的Ni-Mo合金电极为工作电极,辅助电极采用大面积铂网,自制Hg/HgO电极为参比电极。所用的测试仪器为美国EG/G公司生产的M273电化学工作站。

1.3扫描电镜分析

采用HITACHI X-650型扫描电子显微镜(SEM)分析镀层形貌,以及采用扫描电子显微镜附带的能谱仪(EDX)测定电极表面镀层元素组成和各元素的原子比。

1.4 X射线衍射

XRD不仅能反映物种和结晶学信息,而且还能利用其测定催化剂晶粒尺寸大小。本实验中采用RIGAKU公司生产的D/max 2500 v/PC型自动X射线衍射仪观测脉冲电沉积和直流电沉积制备的Ni-Mo合金电极,并根据Scherrer公式计算晶粒子的大小。

2结果与讨论

2.1电化学析氢性能

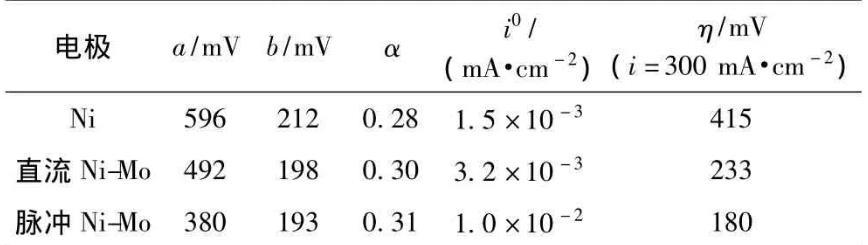

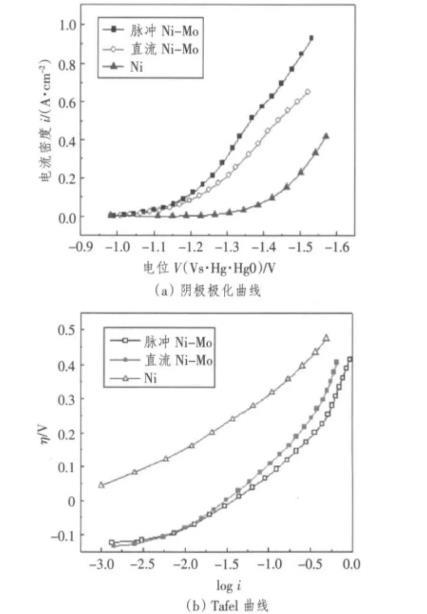

图1是Ni-Mo合金电极和Ni电极的阴极极化曲线和Tafel曲线。从图中可以看到,不论是直流还是脉冲电沉积,Ni-Mo合金电极的析氢性能都远远优于Ni电极,而脉冲电沉积得到的Ni-Mo合金电极又优于直流电沉积。由Tafel曲线得到的25℃下各电极在30%(wt)K0H溶液中的析氢动力学参数见表2。

表2不同电极的析氢动力学参数

图1不同电极的阴极极化曲线和Tafel曲线

从表2可以看出,3种电极反应的传递系数α相差不大,但是交换电流密度i0差距却很大,其中直流Ni-Mo合金电极的i0是Ni电极的2倍,而脉冲Ni-Mo合金电极的i0是直流Ni-Mo合金电极的3倍多,是Ni电极的6倍多。交换电流密度i0是系统动态性质(即反应速度)的反映[3],在对称系数α相差不大的情况下,i0越大反应越容易进行,其过电位η也越小。

表2中所列出的过电位η是在电流密度i=300 mA·cm-2时由极化曲线得到的。可以看出,直流Ni-Mo合金电极在电流密度为300 mA·cm-2时比Ni电极降低182 mV,而脉冲Ni-Mo合金电极比直流情况下又降低了53 mV。这一结论和上面的析氢动力学参数的分析结果吻合。由此看出Ni-Mo合金电极在降低能耗方面有着较大的优势,而脉冲电沉积制备Ni-Mo合金电极可以作为镍钼合金电极研究中的一个重要方向。

2.2形貌及成分分析

图2是脉冲电沉积和直流电沉积制备出的Ni-Mo合金电极的扫描电镜图。从图中可以看到,脉冲电沉积得到的Ni-Mo合金的晶粒比直流电沉积更加细小,且表面的孔洞大大减少。在脉冲电沉积中,阴极表面缺少的金属离子能及时从溶液中得到补充,扩散层基本被消除[4],而使电解液中金属离子浓度趋于一致,从而改善了镀层质量。

图2 Ni-Mo合金电极的扫描电镜图

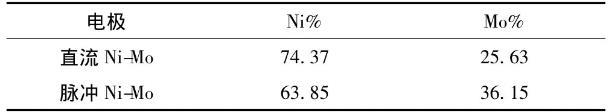

表3是能谱仪测得的镀层元素组成的质量百分比。由表中可以看到,脉冲电沉积得到的Ni-Mo合金镀层中的Mo元素含量比直流电沉积要高,而镍钼合金镀层的析氢性能在一定程度上是随着钼元素含量的增加而提高的,所以说镀层中高Mo元素含量是脉冲电沉积能降低析氢过电位的重要原因。

2.3 XRD分析

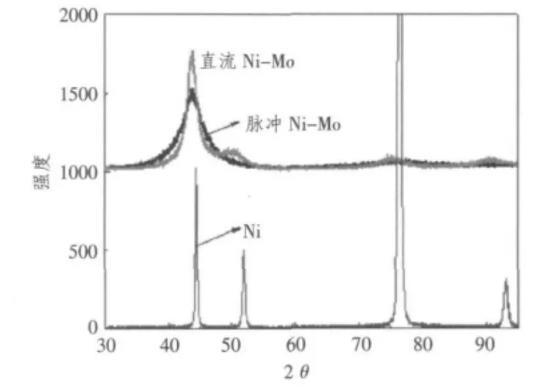

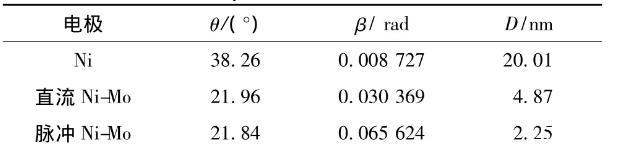

图3为不同电极时的XRD衍射谱图。从XRD图可以看出,Ni-Mo合金镀层的衍射曲线与Ni的完全不同,说明Ni-Mo合金电沉积过程中形成了不同于Ni的物相结构。对比直流电沉积和脉冲电沉积Ni-Mo合金镀层可以发现,脉冲电沉积Ni-Mo合金的XRD衍射峰更进一步宽化,说明镀层的晶粒进一步细化。由Scherrer公式得到晶粒尺寸大小见表4。

图3不同电极的XRD衍射谱图

表4不同电极的晶粒尺寸大小

三者的晶粒均是纳米级的尺寸,但Ni-Mo合金镀层衍射峰的峰形既不同于晶态较尖锐的峰形,又有别于非晶态合金的“馒头”形[5],它是介于晶态与非晶态之间的一种合金,称之为纳米晶镍-钼合金[6]。纳米晶粒相当细小,导致晶界和晶格缺陷增加,而晶体缺陷和位错处的原子具有较高的能量,可视为反应的活性中心,从而降低析氢过电位。

从表4可看到,脉冲Ni-Mo合金的晶粒比直流Ni-Mo合金小得多,所以说脉冲电沉积Ni-Mo合金镀层具有更高比例的表面活性原子,更有利于反应物在其表面吸附,能更有效地降低电极表面氢原子的吸附活化能,因此比直流Ni-Mo合金镀层具有更高的析氢催化活性。

3结语

本文分别采用直流电沉积法和脉冲电沉积法制备出了高催化活性的Ni-Mo合金电极,通过阴极极化曲线得到了析氢反应的动力学参数,将它们与Ni电极进行对比发现脉冲Ni-Mo合金电极的交换电流密度i0是直流Ni-Mo合金电极的3倍多,是Ni电极的6倍多。而在电流密度i=300 mA·cm-2时,脉冲Ni-Mo合金电极比直流情况下降低了53 mV,Ni电极降低235 mV。通过SEM,EDX及XRD等表征手段对不同电极进行分析发现,脉冲电沉积得到镀层中的Mo元素含量更高,且其镀层晶粒更加细小,呈现一种纳米晶态,这些都是脉冲电沉积Ni-Mo合金电极具有更高析氢催化活性的原因。

相关新闻

相关新闻