热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

实际工业化电解水生产中,析氢阴极在高温、高碱浓度、高电流密度等条件下长期并间歇性工作。因此,除了考虑其催化析氢性能外,必须着重考虑电极的安全性及稳定性。目前,工业生产多采用等离子喷涂雷尼镍以及镍基合金电极为主。

析氢电极的研究现状

析氢过电位主要与电极材料、电流密度、电解液组成和工作温度等因素有关。由于电流密度、电解液组成和工作温度等因素相对易于控制,因而选择合适的电极材料及改性方法成为降低析氢过电位最有效的手段。在早期电解水电极材料中,以贵金属Pt、Pd及其氧化物为主。其具有不易氧化、析氢过电位低、电解稳定性好等优点,但贵金属价格昂贵不利于工业化大批量使用。因此,开发能够有效降低阴极析氢过电位的新型非贵金属阴极材料成为研究热点。

目前,制备析氢电极材料的主要方法包括电沉积法、涂覆热分解法、磁控溅射法、热喷涂法、物理化学沉积法、金属冶炼法、粉末冶金法等多种方法。在这些制备手段中,都不同程度地存在大规模生产和维护成本高、电极寿命和稳定性低等问题。相比于其他方法,电沉积法制备的析氢电极在具有良好催化活性、耐蚀能力及机械强度的同时,加工及维护成本低,适用于工业大电流长时间生产。而且,电沉积方法工艺成熟、操作简单。因此,电沉积法是目前制备析氢电极最贴近工业化的研究方向。

在早期研究中,Fe基合金电极由于其制备成本低且长期电解稳定性良好而受到格外关注。采用电沉积法相继制备了Fe-Ni、Fe-P、Fe-Mo等合金电极。尽管在模拟工业电解实验中表现出长时间的电化学稳定性,但其析氢过电位仍在200mV以上,电催化活性成为限制其进一步发展的瓶颈。

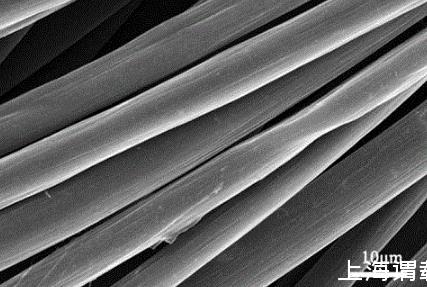

过渡金属Ni的电子排布3d84s2,具有未成对的3d电子,在析氢电催化反应中,能够与氢原子1s轨道配对,形成强度适中的Ni—H吸附键,兼具优异的析氢催化性能和价格优势,因而被公认为贵金属理想的替换材料。Ni基电极主要有两个发展方向:一是电极结晶结构设计,即主要通过合金化方式设计结晶结构,制备具有较快氢吸脱附能力的高催化活性和稳定性的电极材料,从本质上改善Ni基固有催化活性;二是电极尺寸结构设计,即增大电极的表面粗糙度,有效降低析氢反应电化学过程的真实电流密度,从而降低析氢过电位,并为析氢反应提供更多的反应活性中心。

存在的问题

实际工业化电解水生产中,析氢阴极必须在高温、高碱浓度、高电流密度等条件下长期并间歇性工作。因此,除了考虑其催化析氢性能外,必须着重考虑电极的安全性及稳定性。目前,工业生产更多出于稳定性方面的考虑,仍以铁和镀Ni阴极为主,单位氢气的能耗约为4.5~5.5kWh/m3。电流密度为150mA/cm2时,析氢过电位达到300mV以上,极大增加了生产能耗。近年来研制并成功应用的RaneyNi以及Ni基多元合金电极,虽能够将析氢过电位降低到100~200mV,近似达到贵金属的电催化水平,但是其长期电解稳定性存在隐患。同时,析氢电极的实验室研究普遍存在重视催化活性等直接性能指标,而忽视稳定性、安全性等长期间接性能指标的问题。出于工业化需求的考虑,例如多孔电极的力学稳定性、合金电极的电化学稳定性等长期性能指标应逐渐成为实验室研究的重点。目前,析氢电极的研究缺乏一个系统的电极评价体系。实验室研究应遵循工业化应用规律,将电极催化活性、稳定性、经济性3方面内容进行综合考量。木桶理论在析氢电极的筛选中同样适用,单纯追求其中某一方面的性能出色,而忽视其他问题,都是不正确的电极评价体系。

结语及展望

氢能作为可再生的清洁能源,越来越受到人类的重视。在风电和光伏装机快速增长的今天,高效利用廉价且丰富的“风”、“光”资源,实现“绿色化”制氢,将极大改善长久以来限制电解水工业化应用的成本及环境问题。可以预见,低成本、高效率、无污染的水电解制氢技术将成为未来清洁能源的主要制备手段。设计开发新型高活性析氢电极材料,对于提高制氢效率,降低生产成本具有十分重要的现实意义。

在众多的析氢催化材料中,过渡金属具有低析氢过电位和低成本的双重优势,尤以Ni基材料优势最为明显,被公认为贵金属理想的替换材料。对于Ni基材料的活性改进主要集中于材料的结晶结构设计和尺寸结构设计两个方面。电沉积技术作为实现这两种改进方式的重要手段,在析氢电极的制备中扮演了重要角色。因此,采用电沉积技术,科学、有效、合理的设计电极结晶、尺寸结构,制备催化活性更高且适用于工业电解环境的多元复合电极材料将是今后发展的趋势。

相关新闻

相关新闻