热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

【控制电气记录区域】

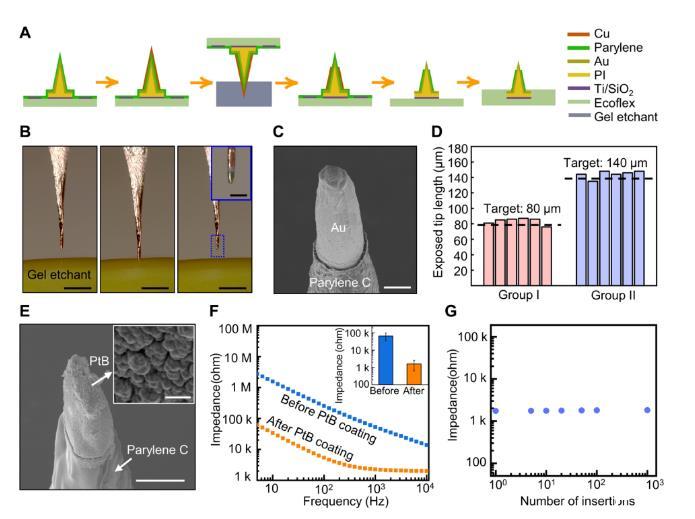

PI微针和互连器件的金属化为微针表面与外部电子器件之间建立了导电通道。对于传感或刺激应用而言,控制有源生物电子接口区域对于瞄准感兴趣的区域非常重要。这通常是通过在导电微针上保形覆盖一薄层绝缘材料(如聚对二甲苯C)来实现的,但针尖除外,在针尖上导电层被选择性地暴露出来,作为与目标的电子接口。目前已采用多种技术对微针电极进行选择性绝缘,包括牺牲涂层后回蚀、通过FIB或阴影掩膜对绝缘涂层进行选择性蚀刻、对绝缘涂层进行机械撕裂、通过重力驱动流动或旋转涂层对微针基底进行绝缘,以及体硅蚀刻。这些技术要么缺乏对暴露区域可靠、精确的控制,要么需要复杂的制造工艺。一个共同的局限是,这些技术几乎都不适用于不同长度的微针阵列,但绝缘膜的FIB蚀刻除外,这是一个连续且耗时的过程。SMNEA的可拉伸性要求为选择性绝缘增加了额外的挑战。

为应对这些挑战,本研究开发了一种方法,无论微针长度如何,都能精确控制暴露的电记录区域。该工艺首先在微针和Ecoflex基底上进行对二甲苯C的保形涂层(厚度为3μm),然后通过阴影掩膜(图3A)图案化沉积硬铜掩膜(厚度为200nm),防止铜沉积在微针表面之外。创建清晰记录区域的关键步骤是使用凝胶蚀刻剂,以蚀刻微针顶端的铜涂层。凝胶蚀刻剂是将0.6%琼脂糖凝胶浸泡在氯化铁/氢氯酸混合溶液中,使氯化铁/氢氯酸扩散到纳米多孔凝胶中。将涂有铜的微针尖端插入凝胶蚀刻液中短暂停留(约5秒)后,尖端上的铜膜就会溶解。氧等离子刻蚀可去除部分暴露的对二甲苯,剩余的铜膜可作为刻蚀掩膜,随后使用液态FeCl3/HCl将其去除。

通过调整微针插入凝胶蚀刻液的深度,可以控制尖端蚀刻铜的长度。移除顶端的铜硬掩膜后,氧等离子体蚀刻对二甲苯涂层,选择性地露出金层(图3C)。使用凝胶蚀刻剂而不是液相FeCl3/HCl蚀刻剂,可以最大限度地减少液体蚀刻剂因液体润湿铜表面而沿微针表面扩散的情况。在插入凝胶蚀刻液5-10秒的情况下,蚀刻液的扩散距离约为20μm,插入时间越长,扩散速度越慢,扩散距离仅略有增加。这与浸泡在液相FeCl3/HCl溶液中的微针在几秒钟内就完全铺满蚀刻液形成鲜明对比。凝胶蚀刻液在铜表面上的液体蚀刻液扩散速度相对较慢,这是因为液体通过纳米多孔琼脂糖凝胶时会产生粘性阻力。目标长度为80μm(第一组)和140μm(第二组)的暴露针尖的测量长度分别为81.5±5.5μm和141.5±6.5μm(图3D)。这种凝胶辅助蚀刻方法的独特之处在于它能控制不同长度微针的针尖暴露,只要将凝胶蚀刻剂塑造成窄立方体,然后将单个微针分别插入其中就能轻松实现。通过视觉自动插入或创建预定高度的凝胶蚀刻剂图案,也可以对大量微针的针尖进行可控蚀刻。

图3 控制电极记录区域和电阻抗

【微针电极的电气和机械特性表征】

图3F显示了金尖端裸露(裸露长度约为80微米)的微针电极的电阻抗。在裸露的金上再涂一层纳米多孔导电层,如铂黑(PtB),可以通过增加微针电极的表面积来降低其电阻抗(19)。图3E显示了电化学沉积一薄层(厚度约为1μm)铂黑涂层后的微针针尖的SEM图像,在磷酸盐缓冲盐水(PBS)中测量的平均电极阻抗在1kHz扫描频率下从66.2千欧有效降低到1.6千欧(图3F)。PtB涂层降低了电极阻抗,却没有改变微尺度记录区域。PI-2610微针在反复插入软性材料后也表现出良好的机械和电气性能。金涂层微针在插入PDMS(混合比为20:1)1000次后,针尖无明显弯曲,电阻抗略有增加(40%)。同样,PtB涂层微针在插入琼脂糖凝胶1000次后,阻抗增加了4.6%,针尖没有明显弯曲,PtB也没有分层(图3G)。

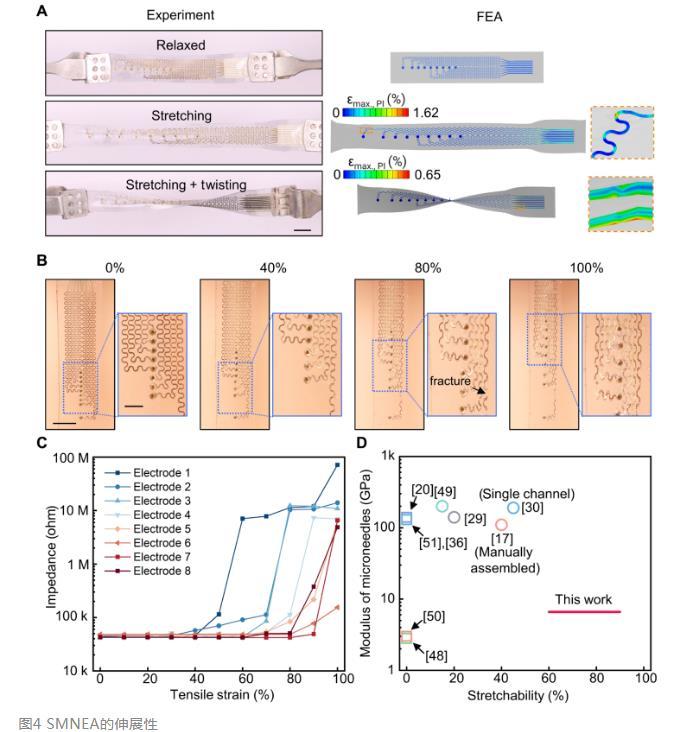

【SMNEA的机械拉伸性】

与弹性基底共价键合的微针和蛇形互连使SMNEA具有机械拉伸性。图4A显示了SMNEA在拉伸(66%拉伸应变)和拉伸(30%拉伸应变)与扭曲(180°旋转)组合变形下的情况。有限元分析(FEA)提供了SMNEA构成材料中的定量应变分布。在66%拉伸试验中,PI-2610层的最大主应变峰值出现在蛇形边缘附近,达到1.62%。在拉伸和扭曲联合试验中,PI的最大主应变峰值约为0.65%,位于蛇形互连区域的末端附近。SMNEA的单轴拉伸测试提供了有关其拉伸极限的详细信息。图4B显示了一个具有代表性的SMNEA器件在单轴拉伸下的一系列侧视光学图像,该器件的尖端有铂铑涂层,器件浸入PBS中进行电阻抗测量。拉伸单排微针电极会导致它们之间的距离增加,蛇形互连线变直。电极阻抗在低于40%应变时基本保持不变,而在60%至90%应变时阻抗会显著增加(图4C)。在此应变范围内,蛇形互连器件PI层的最大主应变值接近其断裂极限(1.76%),从而导致蛇形互连器件断裂(图4B)。金层的应变保持在1%至2%的断裂极限范围内,这表明拉伸性是由PI层决定的。不同电极拉伸性的测量差异可能源于PI薄膜制造和图案化的不完美以及局部应变的差异。SMNEA的高拉伸性和低拉伸刚度(低于60%应变时约为7N/m)使其能够跟随软靶材料的变形而稳定地插入微针,并减少施加到靶材上的机械应力。SMNEA60%至90%的拉伸性明显高于其他SMNEA(图4D)。有报道称,使用硅或不锈钢等更坚硬的微针材料制成的微针电极阵列具有40%至45%的伸展性;然而,这种微针阵列要么不可定位,要么需要手动组装。通过优化蛇形互连的设计,可以进一步提高SMNEA的可拉伸性。PI微针的杨氏模量可确保插入软组织时不会发生弯曲,同时与金属和硅微针相比,其机械失配更小,从而减少了潜在的组织损伤。本文介绍的制造方案可应用于模量较高的材料,以制造用于较硬靶组织的微针,如聚合物复合材料或电镀金属。

可拉伸微针电极阵列(SMNEAs)的设计、制造、特性表征和应用(一)

相关新闻

相关新闻