热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

2结果及讨论

2.1沟槽腐蚀敏感性系数计算方法

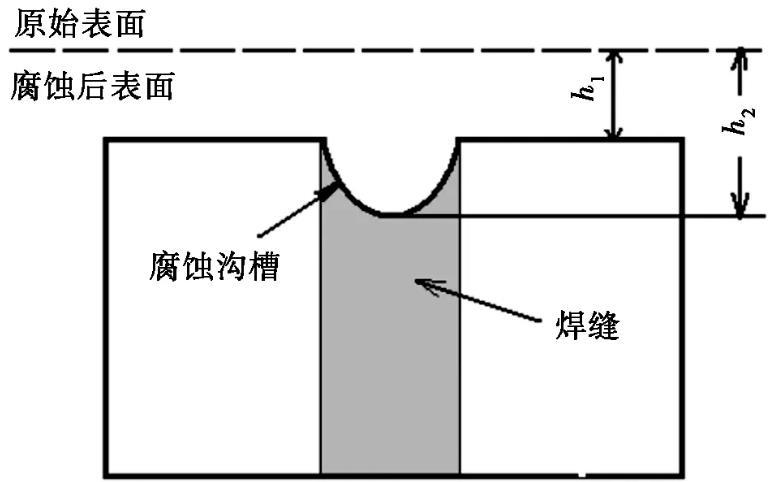

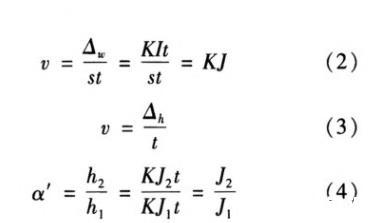

沟槽腐蚀敏感性的评价采用具有相对意义的沟槽腐蚀敏感性系数α作为评价指标,其定义为

α=h2/h1(1)

式中:h2和h1分别为腐蚀试验前的原始表面到腐蚀沟底的深度和母材的腐蚀深度,mm。

一般认为,当腐蚀敏感性系数α≥1.3,HFW焊管具有高的沟槽腐蚀敏感性。沟槽腐蚀示意图见图1。

图1沟槽腐蚀示意

2.2长期浸泡法

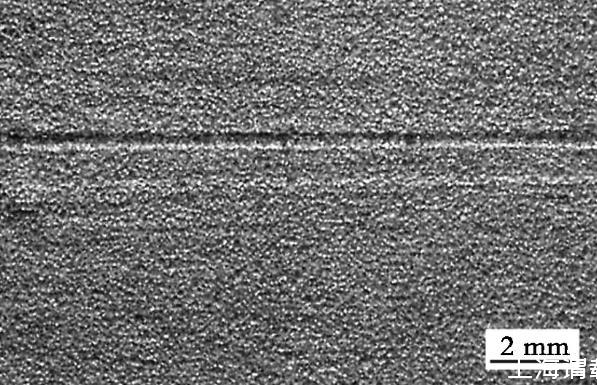

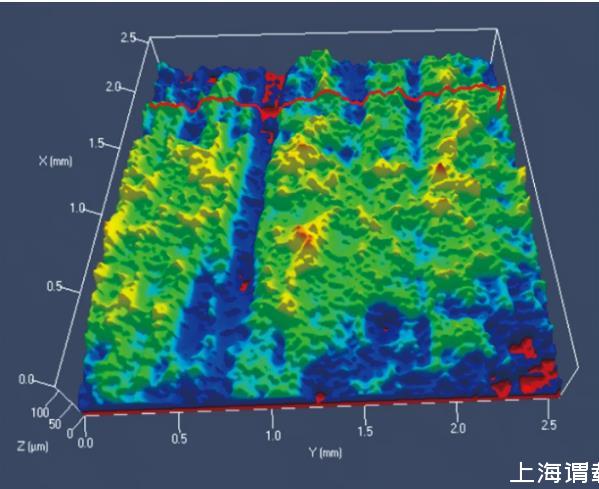

沟槽腐蚀是由于焊缝和母材区域电化学活性差异而导致的电化学局部腐蚀。HFW J55焊管经过120 d试验后,测得沟槽腐蚀敏感性系数见表2。试验后明显看到腐蚀的沟,见图2,由测试图可看到一条明显的蓝色腐蚀长沟,此沟为焊缝优先腐蚀形成的腐蚀沟,在试样腐蚀区域出现大量深浅不同的腐蚀坑,见图3。

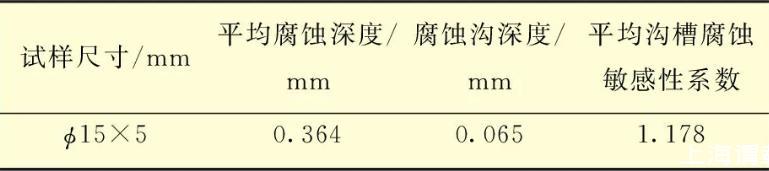

表2浸泡沟槽腐蚀实验结果

图2焊管沟槽腐蚀试验后剖面形貌

图3焊管激光共聚焦测试沟槽成像

2.3电化学极化法

HFW J55焊管经过144 h试验后,测得沟槽腐蚀敏感性系数见表3。

表3电化学极化法沟槽腐蚀实验结果

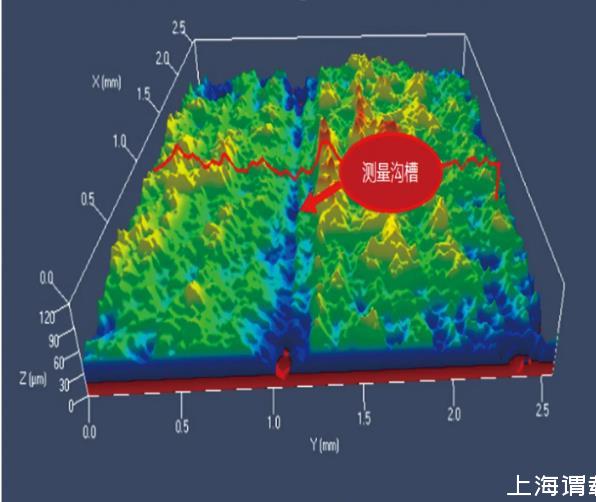

沟槽腐蚀形貌见图4,由图4明显可以见到焊缝中心一条被腐蚀的宽沟,附近是点蚀坑。采用德国LSM-700激光共聚焦显微镜对沟腐蚀后试样进行激光光路扫描(CSLM)分析,沟槽腐蚀试样表面形貌见图5。由图5可看出不同颜色代表腐蚀后表面的沟深差,蓝色区域为横贯上下的焊缝腐蚀沟,且形貌为高低不平的沟壑。

图4焊管沟槽腐后宏观形貌

图5焊管激光共聚焦测试沟槽成像

2.4微电极扫描法

腐蚀过程往往是从局部微区开始的,而电化学反应电流是微区腐蚀反应的重要特征参数。扫描振动电极技术(SVET)是研究微区电化学过程的重要手段,该技术可以测量局部电化学反应电流,表征腐蚀反应的过程,评价微区腐蚀情况。从电化学腐蚀角度来看,金属的腐蚀速率可以用单位时间、单位面积上发生的金属质量的变化来表示。

式中:s为试样面积,mm2;I为电流强度,mA;J为腐蚀电流密度,mA/cm2;t为时间,min;K为参与反应的金属摩尔质量比法拉第常数;Δh为腐蚀深度,mm;h2和h1为腐蚀试验前的原始表面到腐蚀沟底的深度和母材的腐蚀深度,mm。

从式(2)(3)(4)可以看出,电化学反应速率与腐蚀电流密度成正比,因此可以通过测量不同区域腐蚀电流密度的大小来表征腐蚀速率的大小和焊缝区沟槽腐蚀的敏感性。

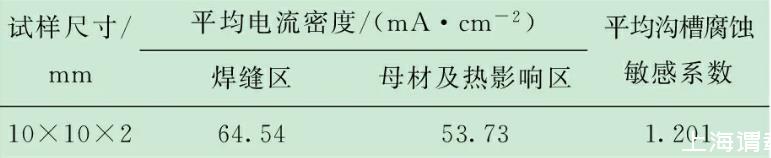

HFW J55焊管对试样进行扫描,经测试在稳定后,扫描曲线的结果沟槽腐蚀敏感系数见表4。

表4微电极扫描沟槽腐蚀实验结果

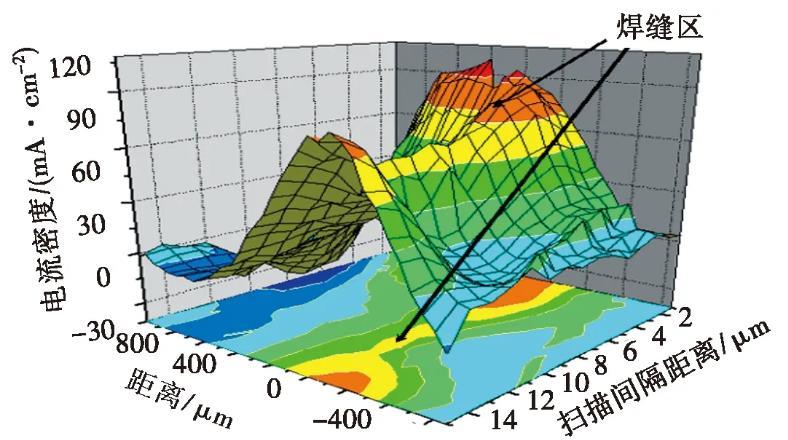

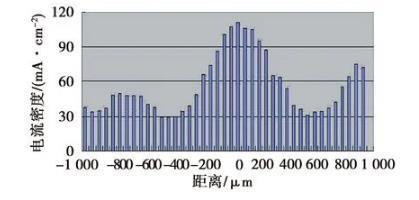

沟槽腐蚀形貌电流密度分布见图6,从图6中可看出在黄色焊缝区域的腐蚀电流密度较大,绿色区域为电流密度较小的热影响区和母材区。整体形成的电流密度分布出现高低起伏,为不均匀分布。图7能清楚的看出在焊缝区电流密度明显高于热影响区和母材区,从而也说明了焊缝优先腐蚀的特点。

图6焊缝、热影响区和母材区电流密度分布

图7不同位置腐蚀电流密度分布示意

长期浸泡法、电化学极化法和微电极扫描法3种试验方法的沟槽腐蚀敏感系数分别为1.119,1.178和1.201,从3种试验方法可以看出长期浸泡法需要时间较长,并且无外界施加电流完全是在自然状态下进行,并且更接近实际情况。电化学极化法是给施加了外界电流干扰,加速了沟槽腐蚀而且操作简单。微电极扫描法也是在无外界干扰的情况下进行,试验周期也短,但设备昂贵。微电极采集到的电流非常微小,对实验数据的可靠性有待进一步研究。从3种试验方法测试沟槽腐蚀敏感系数可看出,敏感系数差距不大,都在小于1.3范围内。

王荣等的研究表明,油套管焊接区沟槽腐蚀敏感系数与钢的含C量密切相关,增加C含量将增大沟槽腐蚀敏感性。进一步降低钢中C的质量分数(0.04%~0.08%),可使母材与焊缝的显微组织均为细晶铁素体,可以有效降低沟槽腐蚀敏感性。

Duran等研究了环境因素对沟槽腐蚀行为的影响,认为沟槽腐蚀起源于焊缝区MnS夹杂,溶液的pH值、O2含量、Cl-含量、流速和温度等因素均对沟槽腐蚀行为有影响。

在HFW焊接过程的急热和焊后的急冷过程中,在冷却转变过程中,热应力和组织应力共同作用于渗碳体流线,产生应力集中,在焊缝两侧形成较高的残余应力。残余应力会加速钢的腐蚀,因此,在焊缝两侧形成基本对称的腐蚀沟槽。即使采用焊后的相变热处理也很难消除这种腐蚀倾向,但长时间的无相变去应力退火会显著降低沟槽腐蚀。

3结论

(1)通过试验得出,评价沟槽腐蚀的试验方法为长期浸泡法、电化学极化法、微电极扫描法。3种试验方法的沟槽腐蚀敏感系数分别为1.119,1.178和1.201。

(2)3种测试方法结果可看出测量点随机性较强,是造成沟槽腐蚀敏感系数结果不一致的主要原因。因此在进行试验时应对测量点进行必要的标注,以增加实验的准确性。

(3)采用HFW电阻直缝焊接的钢管,由于焊接过程中焊缝区、热影响区、母材热处理过程中的差异,造成组织结构、晶粒度大小、残余应力的不同,从而产生电化学性能存在差异,这种差异导致了沟槽腐蚀的发生。

相关新闻

相关新闻