热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

沟槽腐蚀性能是评价高频焊接(HFW)焊管产品的重要性能指标之一,采用3种沟槽腐蚀敏感系数评价方法(长期浸泡法、电化学极化法和微电极扫描法)对J55 HFW焊管进行了对比性研究,沟槽腐蚀敏感系数分别为1.119,1.178和1.201。通过试验方法的对比,探讨如何更加准确地评价HFW焊管沟槽腐蚀试验方法。

高频焊接(HFW)焊管在应用过程中的腐蚀一般发生于熔合线处,其主要特征是在熔合线附近形成一条深沟状或马蹄状狭长凹槽,有时沟槽内还有2至3个可明显区分的条带,一般将这种腐蚀形态形象地称为沟槽腐蚀。20世纪70年代初这种腐蚀现象引起人们的重视并开始此方面的研究工作。

该文采用长期浸泡法、电化学极化法和微电极扫描法3种测试方法对J55 HFW钢级焊管进行了对比性研究,对比了3种J55 HFW钢级焊管不同测试方法对沟槽腐蚀影响敏感系数,为更好的研究HFW油管沟槽腐蚀性能敏感性提供理论依据。

1实验材料及方法

1.1试验材料

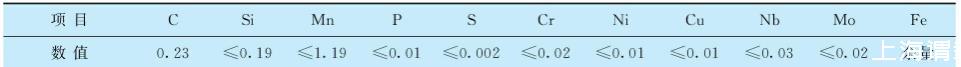

国产J55 HFW焊管化学成分见表1。

表1实验材料化学成分w,%

1.2长期浸泡法

试验材料选用国产J55 HFW焊管,切取的试样为10 mm×10 mm×5 mm,使焊缝位于试样中央,在试样的边缘处钻2 mm小孔,用于悬挂试样于腐蚀溶液中。试样经砂纸打磨,然后采用酒精清洗脱脂、烘干,采用外经千分尺测量试样的尺寸。

腐蚀溶液为3.5%NaCl溶液,在室温浸泡试样,待腐蚀120 d后,取出试样,采用毛刷机械法清除试样表面的腐蚀产物,采用酒精清洗脱脂、烘干,腐蚀后的试样采用蔡司LSM-700激光共聚焦显微镜对其沟槽腐蚀深度进行测量。

1.3电化学极化法

试验材料选用国产J55 HFW油管,取φ15 mm×5 mm圆片试样,使焊缝位于试样的中央,腐蚀环境为3.5%NaCl溶液,沟槽腐蚀试验应用恒电位电化学极化方法,采用三电极体系,辅助电极为铂电极(Pt)。对试样施加-550 mV的恒电位(相对于SCE),试样处于阳极极化状态,焊缝和母材的电化学驱动力不同,极化144 h测量腐蚀沟槽的几何参数,计算沟槽腐蚀的敏感性系数。试验完成后利用蔡司LSM-700激光共聚焦显微镜对其沟槽腐蚀深度进行测量。

1.4微电极扫描法

试验采用微电极扫描振动电极技术(SVET),该技术是利用扫描振动探针(SVP)在不接触样品表面的情况下,检测样品在溶液中局部腐蚀电位的一种新技术。从电化学腐蚀角度来看,金属的腐蚀速率可以用单位时间、单位面积上发生的金属质量的变化来表示。

从HFW焊管上切割样品,大小为10 mm×10 mm×2 mm,确保焊缝区处于试样中心线。样品表面用SiC砂纸逐级打磨至2000号后经机械抛光、丙酮除油和酒精清洗,腐蚀介质选择一定质量浓度的NaCl溶液,扫描电极沿垂直于焊缝方向从母材区开始扫描,穿过焊缝进入另一侧母材区后结束。通过检测样品在溶液中不同区域的腐蚀电流密度(焊缝区、热影响区和母材),测量沟槽腐蚀敏感性系数α′=J1/J2(J1为焊缝区电流密度,mA/cm2;J2为母材及热影响区电流密度,mA/cm2)。

相关新闻

相关新闻