热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

近年来随着能源消费需求的日益增长,石油和天然气供应的经济性和安全性受到了格外的关注。高强度管线钢在壁厚和工作压力上的突破和发展,实现了能源工业长距离输送石油天然气总成本的降低。迄今为止,高强度管线钢技术的发展集中体现在力学性能和强度的发展,通过形变和合金化处理来提高钢级,同时要求韧性和可焊性能不受影响。

应力腐蚀开裂(SCC)是管线失效的主要原因。管线钢在土壤中发生的应力腐蚀开裂主要分为高pH值应力腐蚀开裂和近中性pH值应力腐蚀开裂。高pH值应力腐蚀开裂通常导致晶间腐蚀开裂,一般发生在浓的碳酸盐/碳酸氢盐中,且pH值一般大于9,高pH值应力腐蚀开裂是晶界处阳极的溶解和形成于裂纹尖端处钝化膜的反复破裂。发生在石油天然气管线中的中性pH值应力腐蚀开裂通常与厌氧且pH在6~7.5的稀电解液相关联。此外,有研究指出中性pH值应力腐蚀开裂过程包含阳极溶解的同时也伴有氢原子进入钢材内。

随着管线钢管应力腐蚀开裂研究的发展,人们对于高强度管线钢管的腐蚀和应力腐蚀开裂行为的学习和了解也进入了初级阶段。本研究通过扫描振动电极技术和局部电化学阻抗谱测量法研究了在近中性pH值溶液中X100管线钢应力和氢元素对于电化学腐蚀行为的影响。试样的应力分布情况通过有限元方法进行计算。

1试验材料和方法

1.1试验材料

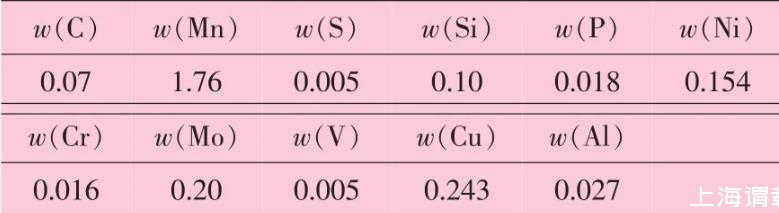

用于电化学试验的试样取自X100管线钢,其化学成分见表1。

表1试样的化学成分%

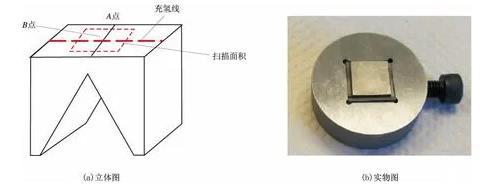

试样如图1所示,尺寸为10 cm×10 cm×10 cm,并开一个49°V形槽,通过螺栓负荷装置对试样施加1 000 N的力(图1(b))。为了避免试样和螺栓装置的直接接触,在试样和螺栓装置中间的间隙内安装四根聚甲基丙烯酸酯绝缘杆。试样的工作面依次用1000#金刚石砂纸磨平,然后用金刚石研磨膏抛光至1~3μm。

图1试样加工图

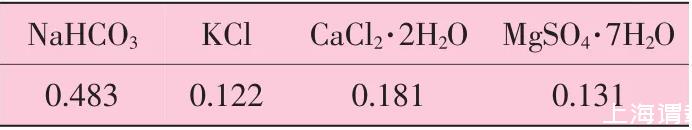

试验中采用NS4溶液作为剥离涂层下近中性pH SCC模拟溶液,其化学成分见表2。

表2模拟溶液的化学成分g/L

试验均在室温下进行,通过不断通入5%CO2/N2使其pH值达到6.5。所有的溶液是由分析纯的试剂和超纯水(18 MΩ)配制而成。

1.2试验方法

扫描振动电极技术(SVET)和局部电化学阻抗谱(LEIS)测量是通过PAR370扫描电化学工作站实现的。参比电极为饱和甘汞电极,对电极为铂丝。微电化学扫描面积如图1(a)中所示。

为了在试样上进行SVET和LEIS测量,试样需用聚乙烯胶带覆盖,在宽度方向上留有0.5 mm直线,目的是为了充氢(在NS4溶液中1.2 V饱和甘汞电极用时1 h)。然后将胶带去掉实施SVET。录像显像系统用来显示和控制微电极和电极表面的距离。铂丝微电极在工作电极表面100μm上方振动,振幅30μm,振动频率300 Hz。微电极的电势与它在振动平面所处的位置成正比。微电极在振动峰值和谷值时所产生的电势差ΔE可以用一种静电计来测量,这种静电计在M370中引入。溶液在峰值和谷值的电阻R=d/k,d指微电极的振幅,k指溶液导电率,于是得到SVET电流I=ΔE/R。因此SVET测量的是电势而非电流。

LEIS测量也是通过PAR370扫描电化学工作站实现的,采用了两种测量模式。第一种为点测量,测试所用频率为0.5~60 000 Hz;另一种为在固定频率下的面测量。微电极施加20 mV交流干扰信号。LEIS点测量期间,尖端10μm的铂丝微电极置于试样上方可测量需求点位置的阻抗响应。微电极尖端与试样表面距离定为100μm,这个距离大小通过录像显像系统调节和监控。

1.3应力分布的数值模拟

使用商业软件包COSMOSworks 2007 Service Pack计算了预制裂纹试样在外加应力下的应力分布,详细的网格条件为:①网格类型为固体型;②网格划分方式为标准;③Jacobian固体检查4点;④单元尺寸为0.778 936 mm;⑤最大面比例4.053 6。

2试验结果

2.1试样应力分布的数值模拟

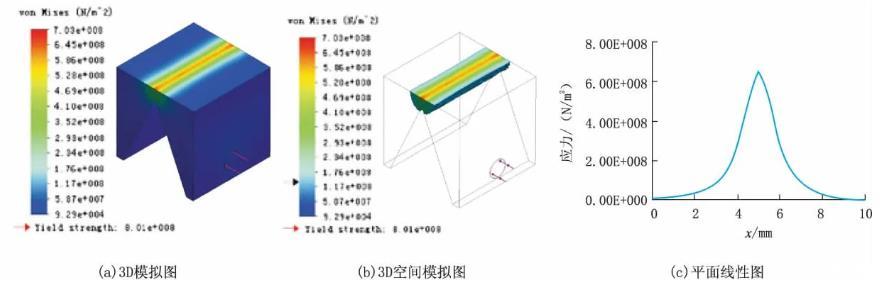

图2所示为试样在施加1 000 N外力作用下的应力分布模拟图,其中包括3D图和线形图。从图2可以看到,试样缺口处的应力值最大,为6.4×108N/m2(约640 MPa),随着离缺口距离越来越远,应力值快速下降。

图2 1 000 N外力作用下的应力分布模拟图

2.2 LEIS测量

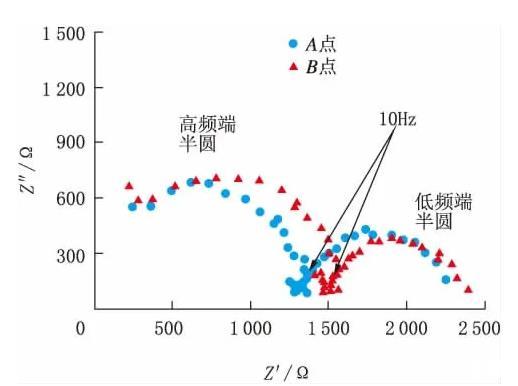

图3所示是在NS4溶液中试样表面A点和B点(如图1所示)的LEIS点测量图。从图3可以发现,两点的测量图谱具有相同的特征,都是在整个频率范围内有两个半圆弧组成;所不同的是,B点在高频端半圆弧较A点明显一些,然而在低频端半圆弧却是基本相同。因为阻抗图谱包含两个半圆弧,因此普遍认为高频端半圆弧与腐蚀产物层或氧化膜有关,而低频端半圆弧与界面的电子转移反应有直接联系。一个大尺寸的半圆弧意味着一个高的膜阻抗或电荷转移阻抗。因此,随着半圆弧尺寸的增加,腐蚀阻抗随之增加。

图3 A点和B点的LEIS点测量图

2.3 SVET测量

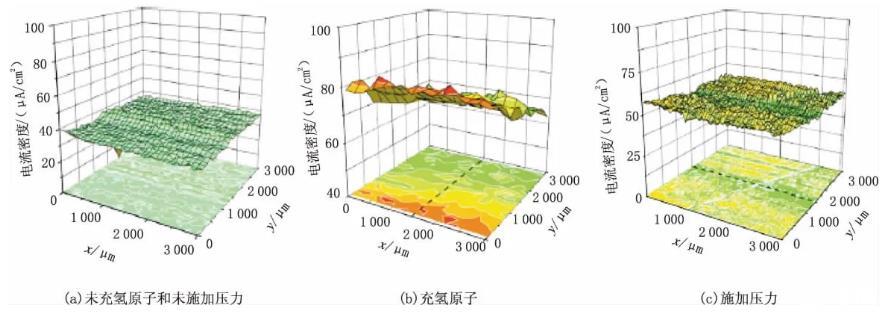

图4为不同条件下X100管线钢试样在NS4溶液中的电流密度图谱。从图4(a)可以看到,电流基本上是均匀的,平均电流密度是40μA/cm2;当试样用1.2 V饱和甘汞电极充氢1 h,图4(b)中虚线所示即为充氢线,其电流密度从80μA/cm2降到65μA/cm2,在充氢线处的电流密度却没有明显变化;当试样被施加1 000 N的压力时,电流密度呈现不规则分布,其平均值为55μA/cm2。此外,在图4(c)中虚线所示缺口处的电流密度分布没有明显的变化。

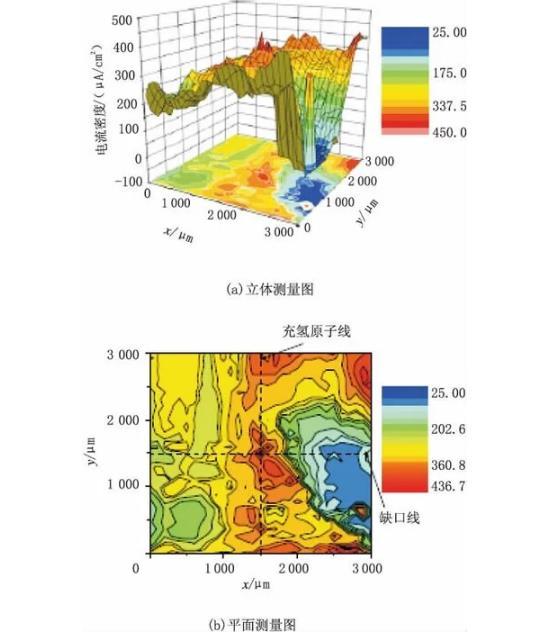

图5是同时施加1 000 N压力和1.2 V饱和甘汞电极充氢1 h情况下,X100管线钢试样在NS4溶液中的SVET电流密度测量图。充氢线位于x=1 500μm,它与缺口线y=1 500μm相互垂直。从图5可看到,在x=1 500μm,y=1 500μm处的电流密度最大,约为350μA/cm2。

图4 SVET电流密度测量图

图5 SVET电流密度测量图(充氢+施加应力)

3讨论分析

3.1充氢对X100钢阳极溶解的影响

已有研究证实充氢能有效提高钢的阳极溶解,也有助于化学势能和电流密度的改变。此外,充氢还会加速腐蚀反应并产生腐蚀产物,比如碳酸盐。为了增加测量阻抗沉积于电极表面,高频端半圆弧的大小跟腐蚀产物层的电阻相关,而低频端半圆弧的大小与内部电荷转移运动相关。而形成腐蚀产物层不能有效保护机体钢材是由于腐蚀产物层的疏松多孔结构。图3中B点在高频端区域的尺寸明显要大于A点,然而在低频端区域A点和B点的半圆弧尺寸相差不大,这说明电荷转移电阻基本相同,因此,在这两点的溶解电流密度贯穿于整个试样。

此外,试样的充氢溶解率也可以通过图4(a)和图4(b)来描述。充氢前电流基本上是均匀的,平均电流密度是40μA/cm2,充氢后其初始电流密度增加到80μA/cm2。这是因为充氢加速了腐蚀的反应速率,之后经过SVET测量电流密度降到65μA/cm2,这要归因于逐渐增厚的腐蚀产物层。然而,总的溶解电流密度仍要远远大于充氢前的电流密度。

3.2施加应力对X100钢阳极溶解的影响

从目前的研究结果来看,施加应力可以加速钢的阳极溶解,如图4(a)和图4(c)所示。正如图2所示,在缺口的底部可以产生应力集中。我们期望在缺口处的局部阳极溶解比其他区域显著,但是从图4(c)中看到SVET电流密度在整个试样呈现不规则分布,且缺口线处的电流密度分布没有明显的变化。图2所示的应力分布模拟图表明缺口底部的最大应力值为640 MPa,远远低于钢的屈服强度820 MPa。因此,这里所说的单独的应力集中,还不足以导致钢的局部溶解速率的显著增加。

3.3充氢和施加应力对X100钢阳极溶解的影响

当试样既充氢又施加压力时,阳极电流密度明显增加,如图4(c)所示。虽然压力增强的激活不足以导致电流密度在缺口处及其他区域的明显差异,但是钢的激活却能引起位错运动,这种位错运动可以有效捕获带正电荷的氢原子。随着氢原子的集中,阳极溶解则占主导地位。因此,即使在施加相对较小的应力作用下,局部捕获的氢原子也有足够的能力可以显著增加钢的阳极溶解速率。

4结论

(1)充氢能有效提高钢的阳极溶解,充氢加速腐蚀反应产生腐蚀产物。

(2)施加应力可以加速钢的阳极溶解。当局部应力集中不足以接近或达到钢的屈服强度时,钢依然处在相对稳定的状态,并且试样的整个表面的溶解速率不均匀。

(3)同时充氢和施加应力时,即使施加相对较小的应力,局部捕获的氢原子也有足够能力显著增加钢的阳极溶解速率,从而产生腐蚀产物。

相关新闻

相关新闻