热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

采用可再生能源制取绿色氢能,替代燃油或燃气等化石燃料,用于交通、工业等领域,是实现碳减排的重要路径。据预测,至2050年,氢能的大规模利用,可实现全球碳减排10亿吨/年,约为总减排量的20%。目前,可大规模利用的MW级电解水制氢技术为碱性电解水和质子交换膜电解水,一般输出氢气压力分别不超过1.6 MPa和3 MPa,在进一步利用时,需要压缩以提高载能密度,从而提高转存效率。例如,用于天然气管网掺氢时需要氢气压力高于4 MPa,合成氨要求氢气压力范围15~30 MPa,用于加氢站外供氢或氢燃料电池车辆加注则要求氢气压力范围20~70 MPa。目前采用往复式压缩机对氢气进行增压,一方面压缩效率低导致能耗高(综合效率<45%),另一方面,由于压缩机是动设备,增加了制氢工艺系统的复杂性和不可靠性。相比之下,研究开发电解水直接制高压氢技术,利用电解过程耦合电化学等温压缩实现氢气增压,不仅能够提升系统效率、降低能耗,还能够大幅简化氢能制取工艺,在大规模制氢时集成度更高,运维成本降低,因此具有重要意义。

电解水制氢的总反应为:

反应平衡电压Urev可通过自由能变化或反应平衡常数计算得到:

可见,当氢气压力增加时,电解水反应平衡电压增大,理论电耗增加;在室温下,保持电解液浓度以及氧气出口压力不变,若氢气压力增大30倍,电解水反应的平衡电压增加约44 mV,在电流效率为100%情况下,理论上对应的等温压缩电耗约为1.2 kWh/kg H2,显著低于当前往复式压缩电耗值。

在电解反应过程中,存在极化过电位,使得电解电压高于平衡电压:

其中Uact是电化学反应极化,与电催化剂的表观催化活性直接相关,Uohm是欧姆极化,受到电解槽内阻的影响,由离子导通电阻和电子电阻共同决定,Umass是浓差极化,受反应物和气泡的扩散阻力控制。当电解反应在更高的压力下进行时,气泡体积减小,在电极表面的覆盖度下降,电极表面的有效反应面积增大,有利于降低电极反应过电位。对于采用KOH溶液为电解质的碱性电解水,气泡在电解液中的体积占比随着压力的升高而降低,电解液表观电导率提高,有利于降低欧姆极化;另一方面,压力升高后,电解液的沸点升高,允许电解槽工作在更高的温度下,这有利于加快电极反应和离子传输,从而降低电化学反应极化和欧姆极化。

电解槽出口氢气中夹带水蒸气,饱和水蒸气压与反应温度相关,当电解水制氢压力增加时,水蒸气在出口氢气中的分压下降,氢气中的水含量下降:

采用变温吸附对电解水出口氢气进行纯化,单位氢气中杂质水的处理量减小,有利于降低纯化系统配置和运行能耗。

然而,电解水制氢系统在较高压力下运行时,对电解槽和辅机系统的承压和氢相容性要求提高,面临阴阳极间的氢氧互串,导致电流效率下降甚至引发安全风险,有待深入研究和技术突破。

1技术挑战

1.1高压氢气密性和材料相容性

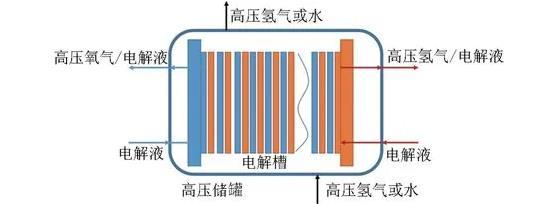

对于电解水制高压氢系统,电解槽和管路承受较大压力,发生气体泄漏的可能性增大,尤其是对于由上百个小室堆叠形成的电解槽,潜在泄漏点位多,气密性面临挑战。为了降低电解槽承压导致泄漏的风险,在电解槽外部构建平衡压力是一种有效的方法。如图1所示,在电解槽外增设类似储罐的承压容器,其中充满高压水或氢气,使得电解槽内外部压力平衡,能够避免电解槽密封位置承受压差,对密封、极框等材料的机械强度要求下降,氢气和氧气的密封效果也更容易实现。然而,这种做法使得电解水系统更加复杂,显著增加了材料用量,功率密度也大幅下降。在电解槽外设置承压储罐,当电解槽直径增大时,储罐的壁厚接近呈线性增加,对于大直径的电解槽,这种压力平衡的做法受到限制。与此同时,承压储罐与电解槽间隙填充液态水或高压氢后,整体热容量显著增加,在动态运行工况下,电解槽的温度调节速度下降,不利于配合可再生能源进行灵活性制氢。因此,开发独立承压的电解槽,保持制氢系统结构简化,对于实现规模化和灵活性电解水制取高压氢气具有重要意义,研究开发高强度的极框和承压型密封结构是关键。本田公司开发了氢气出口压力达到70 MPa的质子交换膜电解槽,通过采用活塞结构向膜电极施加压紧力,以刚性较大、形变量小的高分子材料制成O圈,并在设计密封结构时考虑隔膜承压以及干湿态变化时的形变,实现了长时间运行下的可靠气密性。

图1放置在储罐中的高压电解槽示意图

在关键材料的氢相容性方面,质子交换膜电解槽采用钛基双极板,阴极在高压氢环境和还原电位条件下发生钛-氢相互作用,面临氢脆腐蚀风险,对长期运行稳定性和可靠性有影响,当氢气压力增大后,氢脆效应更加显著,因此须考虑采用奥氏体不锈钢等耐氢脆基底制备双极板;碱性电解水阴极采用镍基催化剂,在氢析出反应过程中存在副反应生成金属氢化物,当氢气压力增大后,副反应过程被加强,长期运行过程中可能导致催化剂活性位减少,有效反应面积下降,从而造成电解槽性能衰减。

1.2氢氧互混管理

电解水反应过程中,电解槽阴极和阳极分别产生氢气和氧气,在隔膜两侧存在氢气和氧气浓度梯度,因而会持续发生氢氧互串,这导致电流效率下降,与此同时,为保障安全,氧中氢体积分数应控制在2%(爆炸低限值4%的50%)以下。电解槽阴极和阳极间的氢氧互串通量Ndiff与扩散系数D、浓度梯度Δc以及隔膜厚度δ相关:

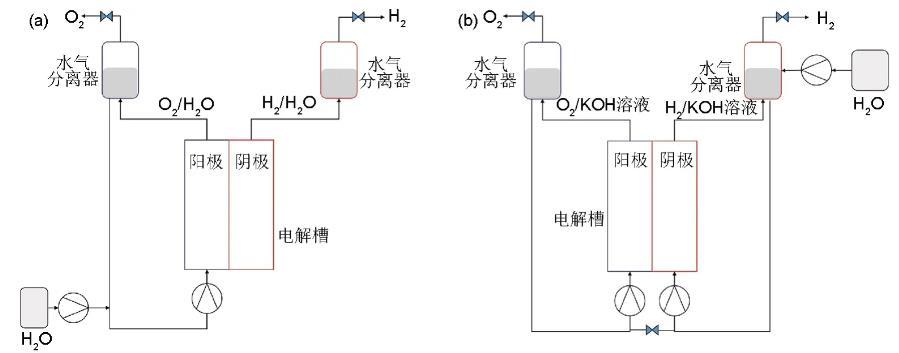

由于氢气在电解液中的扩散系数是氧气扩散系数的2~3倍,阴极溶解态的氢气通过隔膜向阳极氧气中的扩散更显著。隔膜两侧的氢气浓度差越大、隔膜越薄时,氢气的扩散通量越大。电解液或水中溶解的氢气浓度与氢气压力正相关,制氢系统压力增大时,溶解态氢气浓度随之增大,造成氢气跨过隔膜的扩散通量增大,因此更易发生氢氧互串,氧中氢浓度的管控难度更大。与质子交换膜电解水系统相比,对于采用KOH水溶液作为电解液的碱性电解水制氢系统(如图2所示),阴极和阳极出口电解液需要混合以均衡KOH浓度,这导致阴极电解液中的溶解态氢气与阳极电解液中的溶解态氧气发生互混,当氢气和氧气压力升高时,由于溶解态的氢气和氧气浓度增大,发生互混的通量也随之增加。因此,深入研究电解水制氢系统的氢氧互混机制,从材料性能、结构设计和工艺以及过程控制方面进行创新,将氧中氢浓度控制在安全范围,对于实现电解水制高压氢具有重要意义。

图2(a)质子交换膜电解水系统和(b)碱性电解水系统示意图

相关新闻

相关新闻