热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

在脱硫工艺中,浆液pH值的控制,关系到脱硫效率的高低。传统的pH值控制系统,具有pH信号反馈响应慢,控制调节浆液的pH值滞后于系统的工艺要求。通过对该问题的研究分析,提出了pH信号反馈采用前反馈控制设计,并据此初步设计了基于微处理芯片的pH信号处理的电路原理图,提高了pH信号反馈的响应速度,从而满足了电厂脱硫的工艺要求。

传感器是指能感受规定的被测量并按照一定的规律转换成可用信号的器件或装置,通常由敏感元件和转换元件组成。传感器是一种检测装置,能感受到被测量的信息,并能将检测感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。它是实现自动检测和自动控制的首要环节。传感器技术在现代科学技术中具有十分重要的地位,与计算机技术和通信技术被称为现代信息技术的三大支柱。pH微电极是测定流体pH值(流体的酸碱度)的电子信息器件,在工农业生产中应用逐渐普及,但由于pH传感器涉及比较复杂的电化学原理,故和其它的传感器相比研究的比较少。在电厂湿法脱硫中pH传感器应用范围不是很多,但对电厂脱硫的效率起着至关重要的作用。

1 pH微电极的原理及应用

1.1 pH传感器的原理

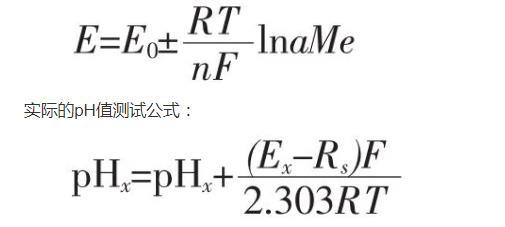

pH值是用来表示溶液酸碱度的一种方法,检测pH值的仪表称为pH计,它通过连续检测溶液H+(氢离子)的浓度来确定水溶液的酸碱度,pH值定义为溶液中H+浓度的负对数即:

pH=-lg[H+]

化学中定义水的pH值为7,pH值小于7的溶液呈酸性,pH值大于7的溶液呈碱性。

由于直接测量溶液中氢离子的浓度比较困难,通常采用由氢离子浓度引起的电极电位变化的方法来实现pH值的测量,电极电位与离子浓度的对数呈线性关系,因此测量被测溶液的pH值只需测量电池电动势。

pH测量中使用的电极又称为原电池,原电池是一个系统,它的作用是使化学能转成为电能.此电池的电压被称为电动势(EMF),此电动势由二个半电池构成,其中一个半电池称作测量电极,它的电位与特定的离子活度有关;另一个半电池为参比半电池,通常称作参比电极。此二种电极之间的电压遵循能斯特(NERNST)公式:

其中:pHx,pHs分别为被测溶液和标准溶液的pH值;Ex,Es分别为被测溶液和标准溶液的电池电动势;F为法拉第常数(96485C/mol);R为气体常数(8.314J/mol);T为绝对温度(K)。

pH传感器基本是由电极和电动势测量仪表两部分组成的,其中电极包括一支测量电极和一支参比电极,二者组成原电池参比电极的电动势是稳定且精确的,与被测溶液中的H+浓度无关;而测量电极是一个玻璃电极,用于测量介质pH值的毫伏电势,电动势的大小取决于介质的pH值这样,只需通过测量电动势,就可以计算出H+浓度,从而实现对溶液pH值的检测测量时,电极插入待测溶液中,将溶液中的H+浓度转换成毫伏电压信号,再将信号放大并经过A/D转换,在远程计算机上显示出吸收塔中浆液的pH值。

在电厂湿法脱硫工艺中,吸收塔浆液的pH值是脱硫装置运行中最主要的检测与控制参数之一,是浆液内石灰石反应活性和钙硫比的综合体现进入吸收塔的新鲜石灰石浆液的量取决于锅炉负荷、烟气中SO2浓度及实际的吸收塔浆液的pH值。

1.2电厂脱硫系统中目前采用的pH值信号处理

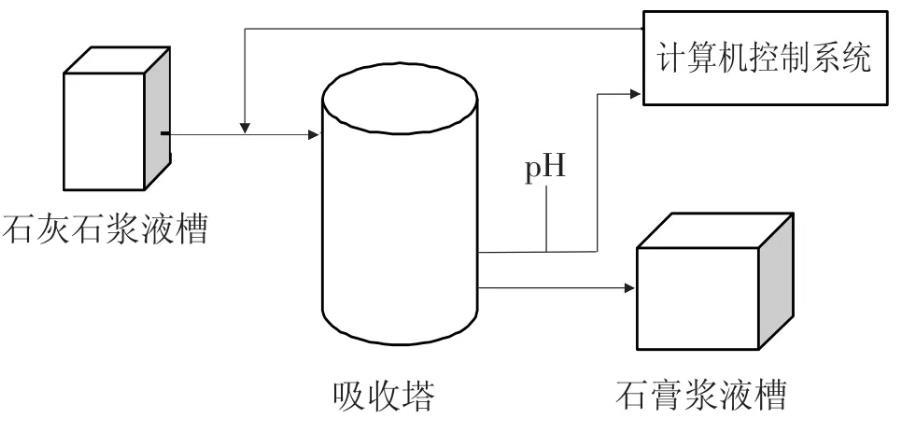

目前电厂的pH值测量系统如图1所示。

图1湿法脱硫工艺pH值系统控制图

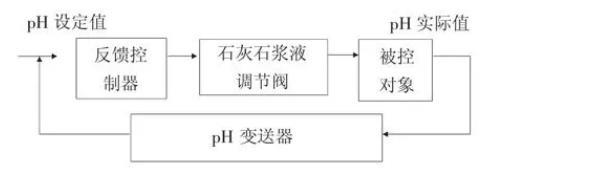

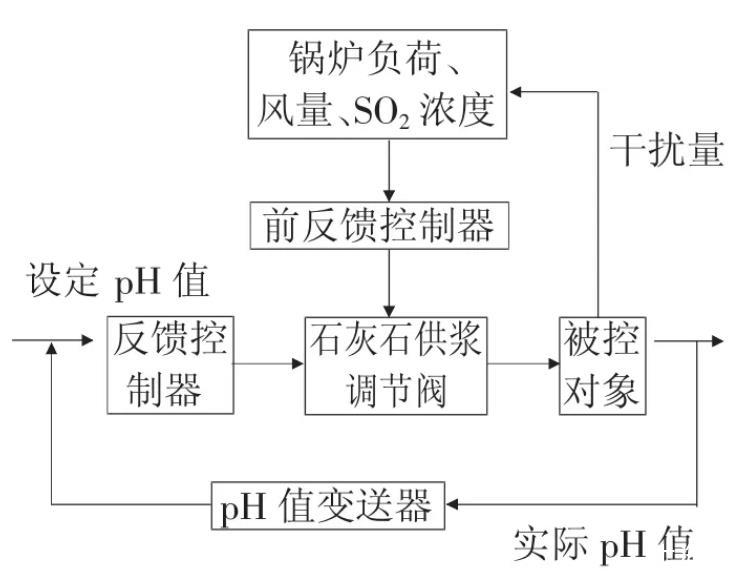

湿法脱硫系统的pH值控制采用的是单回路前反馈复合控制方式,如图2所示。

图2湿法脱硫工艺pH值信号反馈系统图

它是一个反馈闭环回路,调节器是根据被控对象相对于设定值的偏差来进行调节的。检测的信号的pH值,控制作用是发生在偏差出现以后,影响被调量,而被调量的变化又反过来影响控制器的输入,是控制作用发生变化不论什么干扰,只要引起被调量变化,就可以进行控制。但这样就有一个缺点:通常要在干扰已经造成影响,被调量已经偏离设定值的时候才能进行控制作用,这样控制作用总是不及时,而且在外界干扰频繁,被控对象有较大延迟时,如果仅仅依靠这种反馈调节,就很难保证系统的调节品质。

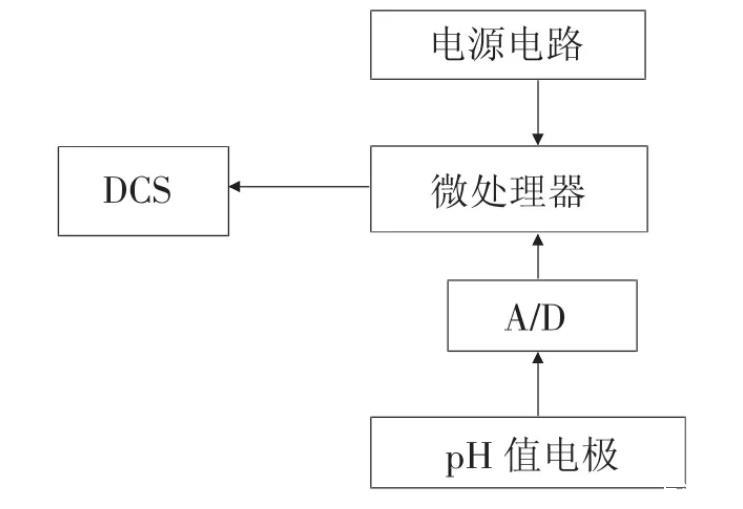

1.3电厂脱硫系统中目前采用的pH值信号控制电路

pH硬件电路由如下部分组成:电源模块、模拟放大模块、ARM处理器及其外围电路、温度采集电路、键盘模块、LCD显示模块、串口模块等。

pH值的控制电路框图如图3。

图3湿法脱硫工艺pH传感器电路框图

2 pH值前反馈控制电路的设计

2.1值前反馈控制设计思想

通过对于已有pH值反馈控制方式的了解和结合实际具体情况的分析发现,仅靠反馈控制是难以完成工业中自动化控制,必须引入前反馈控制。前反馈控制室根据干扰作用的大小进行控制的,检测信号为各种干扰量的大小。当干扰量出现时,前反馈控制器就对调节量进行预调整,来补偿干扰对被调量的影响。当干扰作用发生后,在被控变量还没有出现偏差前,控制器就已经进行控制。如果这种前反馈的控制设计合理,可以得到较好的补偿,理论上是被控变量不会因干扰而产生误差。在前反馈控制系统中,没有检测被调量。当控制器根据干扰产生控制作用后,对被控变量的影响并不返回来影响控制器的输出,所以前反馈系统是一个开环系统,其控制效果并不通过反馈来检验,将前反馈控制与反馈控制结合起来,利用前反馈控制作用及时,以及反馈控制能克服所有干扰的优点,则会提高具有强干扰被控对象的控制质量,这样的自动控制会比较理想,如图4所示。

图4湿法脱硫工艺pH值信号前反馈系统图

图4中可加装石灰石浆液流量测量仪表,由于流量测量值要比pH值更快、更直接为了防止依据pH值可能造成的过调,可将流量测量值组成一个副反馈回路,pH值构成主反馈回路采用两个反馈控制器,主反馈控制器接收浆液pH测量值,副反馈控制器接收送入吸收塔的石灰石浆液流量测量值。主反馈控制器的输出作为副反馈控制器的设定值,副反馈控制器的输出与前反馈控制器的输出相叠加,来控制石灰石浆液调节阀的开度,使吸收塔内的PH值维持在设定值上。这样不仅是调节过程加快,具有超前控制的作用,还具备了一定的自适应能力,从而有效地克服滞后,提高了控制质量。

2.2 PH值前反馈控制电路设计原理图

目前比较先进的pH值信号处理方式是应用ARM9微处理芯片,本设计就是利用了这个芯片来提高pH传感器的信号处理能力将韩国三星公司生产的32位嵌入式处理器S3C2410A,它是采用ARM920T的内核把这种先进的微处理器应用于pH值前反馈控制系统中,利用ARM9处理器的强大处理能力,可以缩短pH值控制器对pH信号的处理时间,从而及时提供了对浆液的酸碱度的真实信息,有利于前台对脱硫系统的控制,提高了脱硫效率,见图5。

图5基于ARM9微处理器的pH信号前反馈系统原理图

3结论

通过以上对pH计的原理及pH计信号处理与控制电路的研究,基本可以解决以往脱硫项目中通过pH值自动调节供浆量落后于实际情况变化的问题,在不大规模改变硬件条件的情况下,通过提前分析各种干扰量,从而保证系统的正常运行和较高的脱硫效率。

相关新闻

相关新闻