热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

研究简介:全球对减少人为产生的温室气体影响的紧迫性意识不断增强,推动了工业、交通和能源部门的绿色转型。随着全球对减少人为温室气体影响的紧迫性认识的增加,绿色转型的速度加快,目的是实现工业、交通和能源部门的脱碳。国际可再生能源机构(IRENA)报告称,2020年全球可再生能源发电能力扩大了10.3%,主要依赖于风能和太阳能等间歇性能源。然而重型交通等无法直接电气化的部门需要开发Power-to-X(PtX)技术,利用可再生能源将CO2转化为可再生的碳基燃料。PtX技术目前正在开发用于将CO2转化为各种增值产品。一种新兴的技术是生物电化学系统,其中通过阴极提供微生物CO2还原的还原当量。尽管这些系统在生产H2、丁酸和CH4等方面表现出希望,但许多系统仍处于实验室规模。大多数领先的PtX技术选项目前基于通过使用可再生电力进行水电解产生的可再生氢(H2)。基于H2平台的各种PtX应用通过减少CO2来生产各种化学品,如生物乙醇、乙酸、甲烷、生物基塑料(聚羟基丁酸酯)和蛋白质。具有集成碳捕获和利用(CCU)潜力的新兴PtX技术是原位生物甲烷化,将CO2转化为运输和化学工业部门急需的碳中性生物甲烷(CH4)。

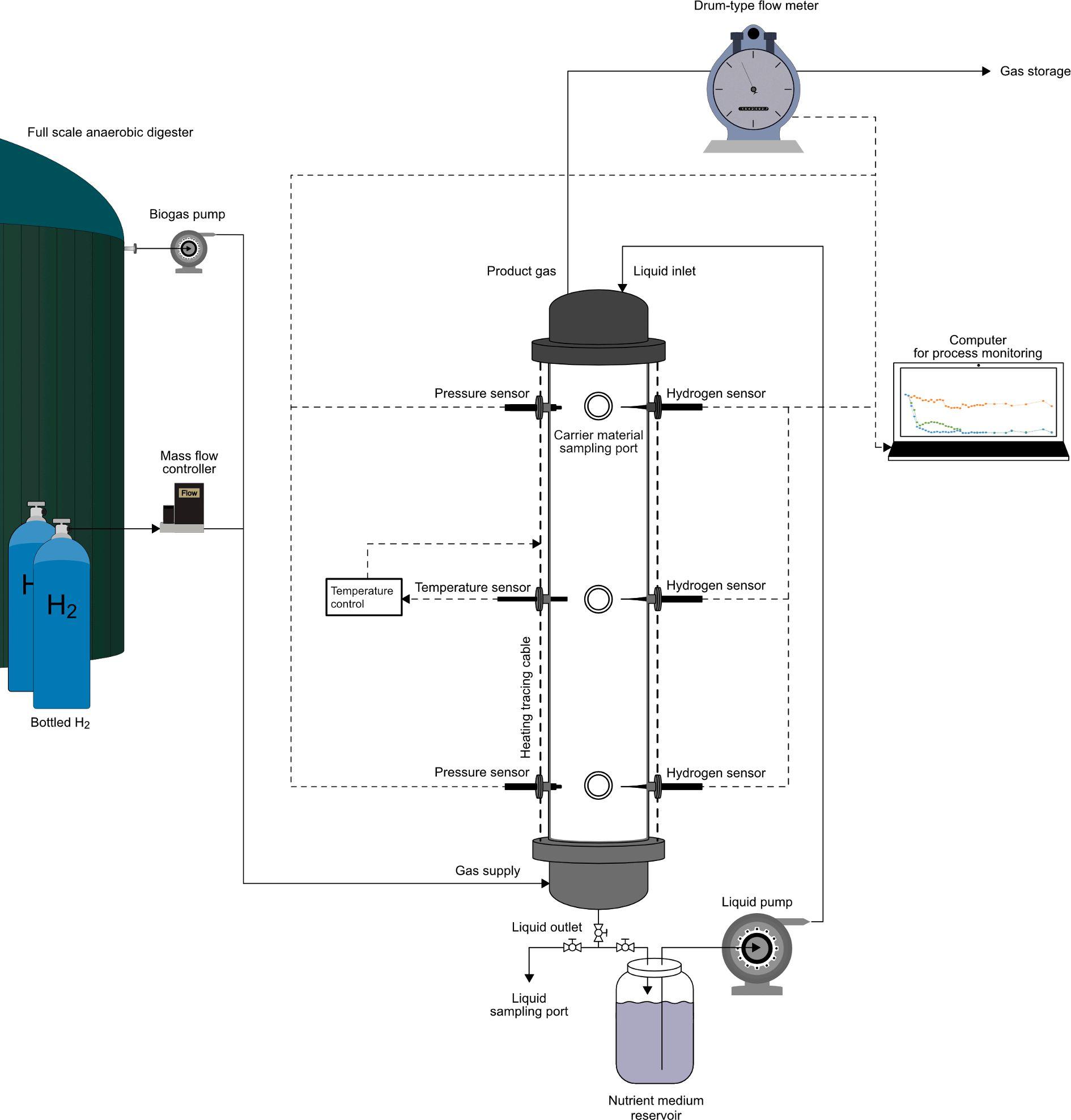

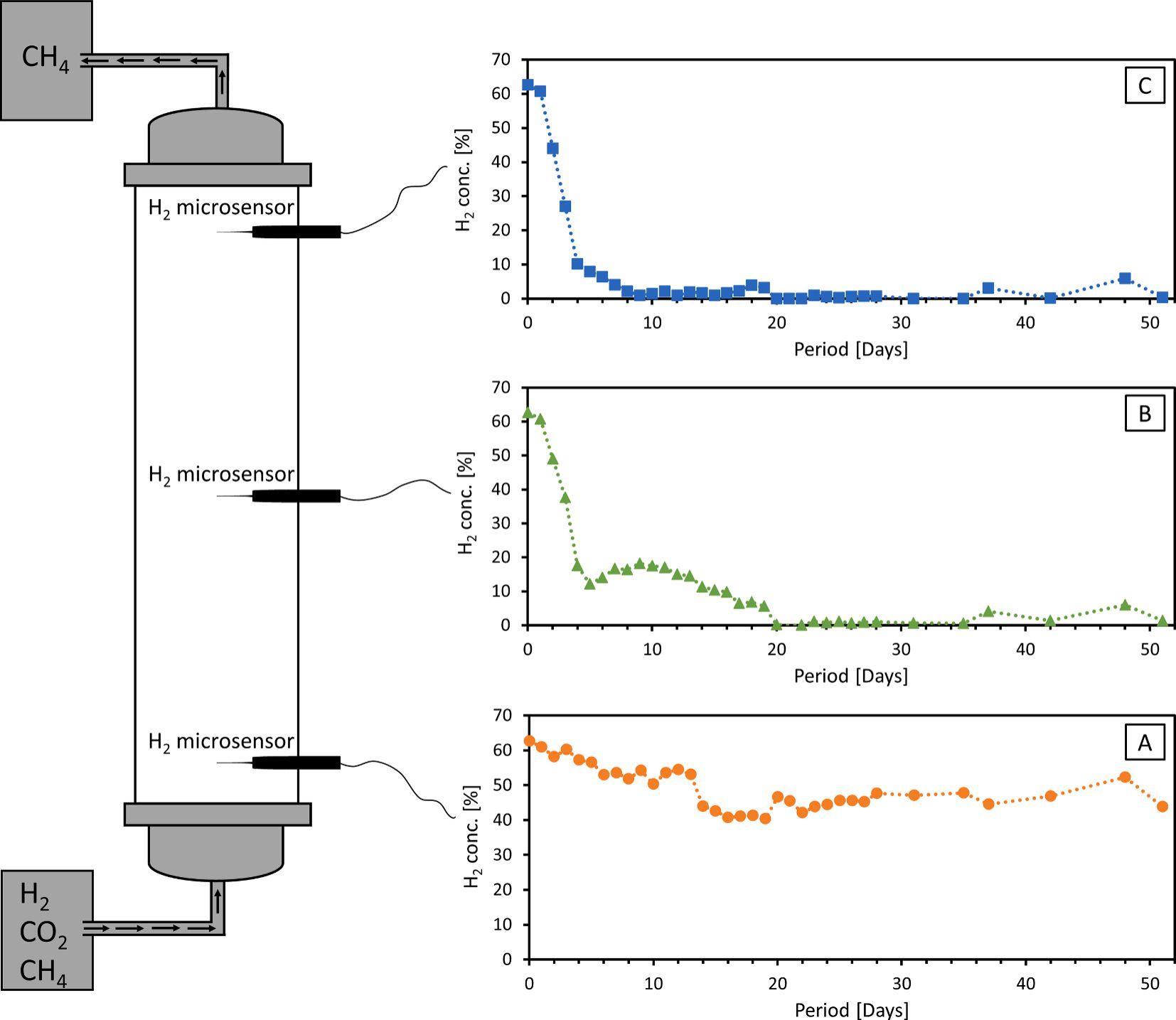

本研究采用一种新颖的方法,通过在滴流床反应器(TBR)的垂直轴上安装多个H2微传感器,监测反应器内部的动态过程。该方法在丹麦的一家全规模沼气厂中进行了135天的实验验证。研究人员通过在TBR的不同高度安装氢气微传感器(unisense),以创建反应器内的H2浓度剖面。通过持续监测H2浓度,实现对TBR内部动态的实时监测和控制,最大限度地利用反应器的性能能力,并且能够在反应器性能恶化之前几天发出早期预警。

Unisense微电极系统的应用

在TBR的垂直轴上安装了多个新型的H2微传感器,新型H2微传感器用于监测反应器顶部、中部和底部的氢浓度,以照亮TBR的黑匣子,创建反应器的浓度剖面。通过监测不同位置的H2浓度,揭示反应器内部的动态过程,实现了对TBR内部动态的实时监测和控制,提高了反应器的稳定性和生产力。

实验结果

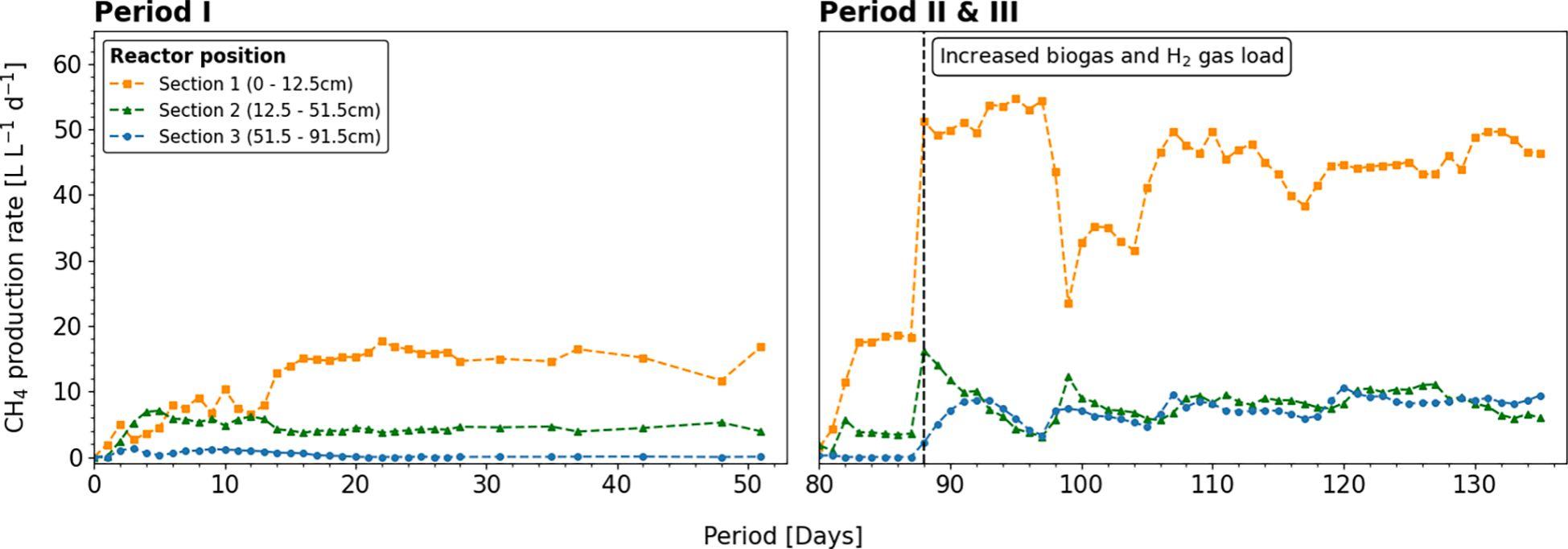

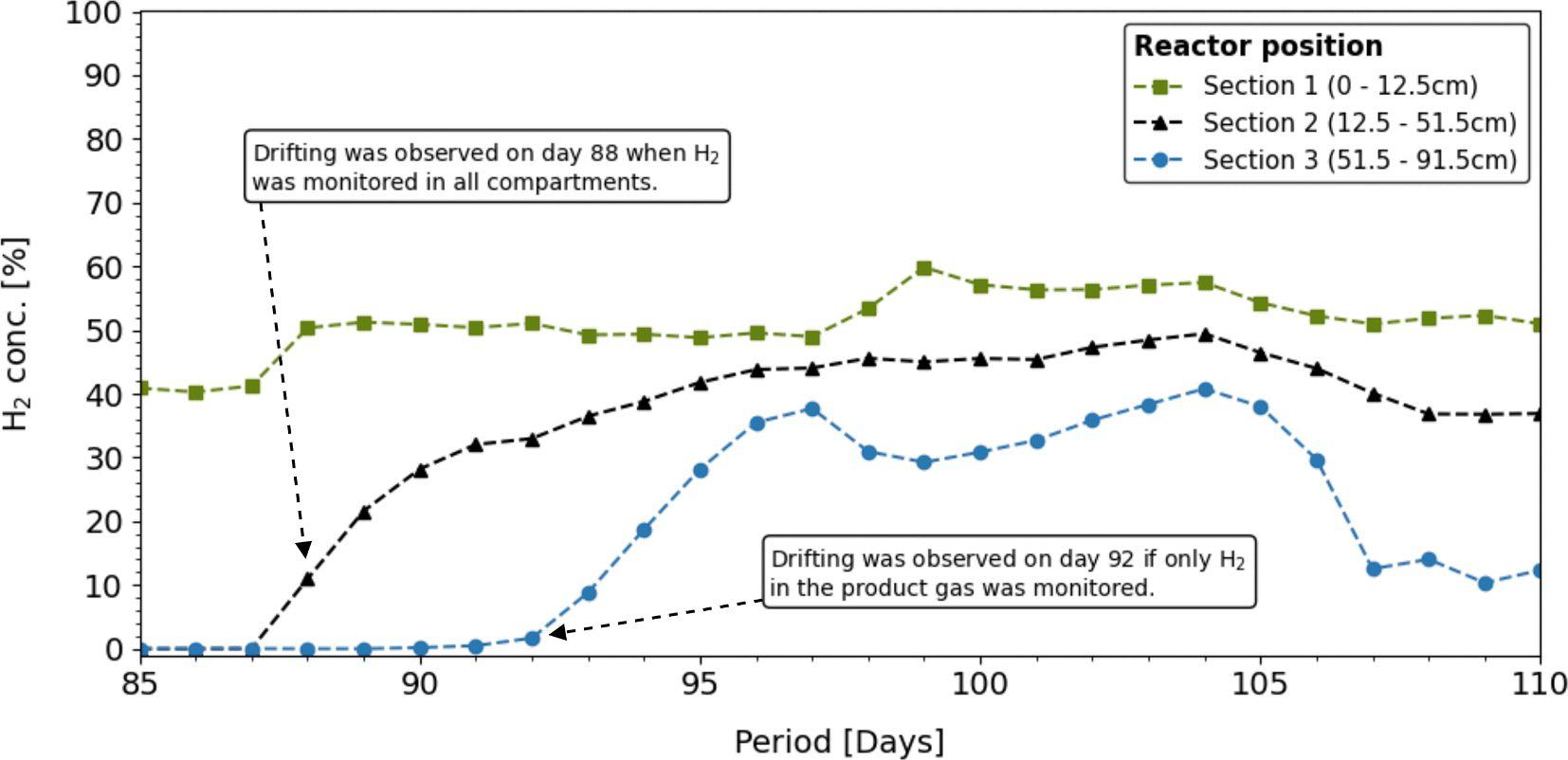

TBRs中生物甲烷化的近似塞流条件被确定为导致局部CH4生产能力达到54.8 L L⁻¹d⁻¹,尽管总体CH4生产能力为12.6 L L⁻¹d⁻¹,这是由于生物和质量传递限制。证明了沿垂直轴线战略性安装的H2微传感器能够监测这种内部分区和局部性能能力。传感器平台的过程监测因此能够实现快速响应和优化,通过充分利用反应器体积以及检测性能变化(即早期预警)。

图1、滴流床反应器和监测装置的工艺和仪器示意图。

图2、滴流床反应器中I阶段不同垂直位置的氢气底物浓度分布:A)第1段0–12.5厘米,B)第2段12.5–51.5厘米,C)第3段51.5–91.5厘米。每个数据点代表1440次测量的平均值(每分钟1次测量)。

图3、135天操作期间,在滴流床反应器垂直轴线上不同位置的传感器测量的局部甲烷生产能力时间序列数据(基于连续的氢气传感器和定期的气体成分及流量测量):第1段(0–12.5厘米),第2段(12.5–51.5厘米),第3段(51.5–91.5厘米)。每个数据点代表1440次测量的平均值(每分钟1次测量)。

图4、滴流床反应器第88天通过氢气微传感器揭示的酸化早期预警,随后在第92天完全酸化,导致产品气质量下降。每个数据点代表1440次测量的平均值(每分钟1次测量)。

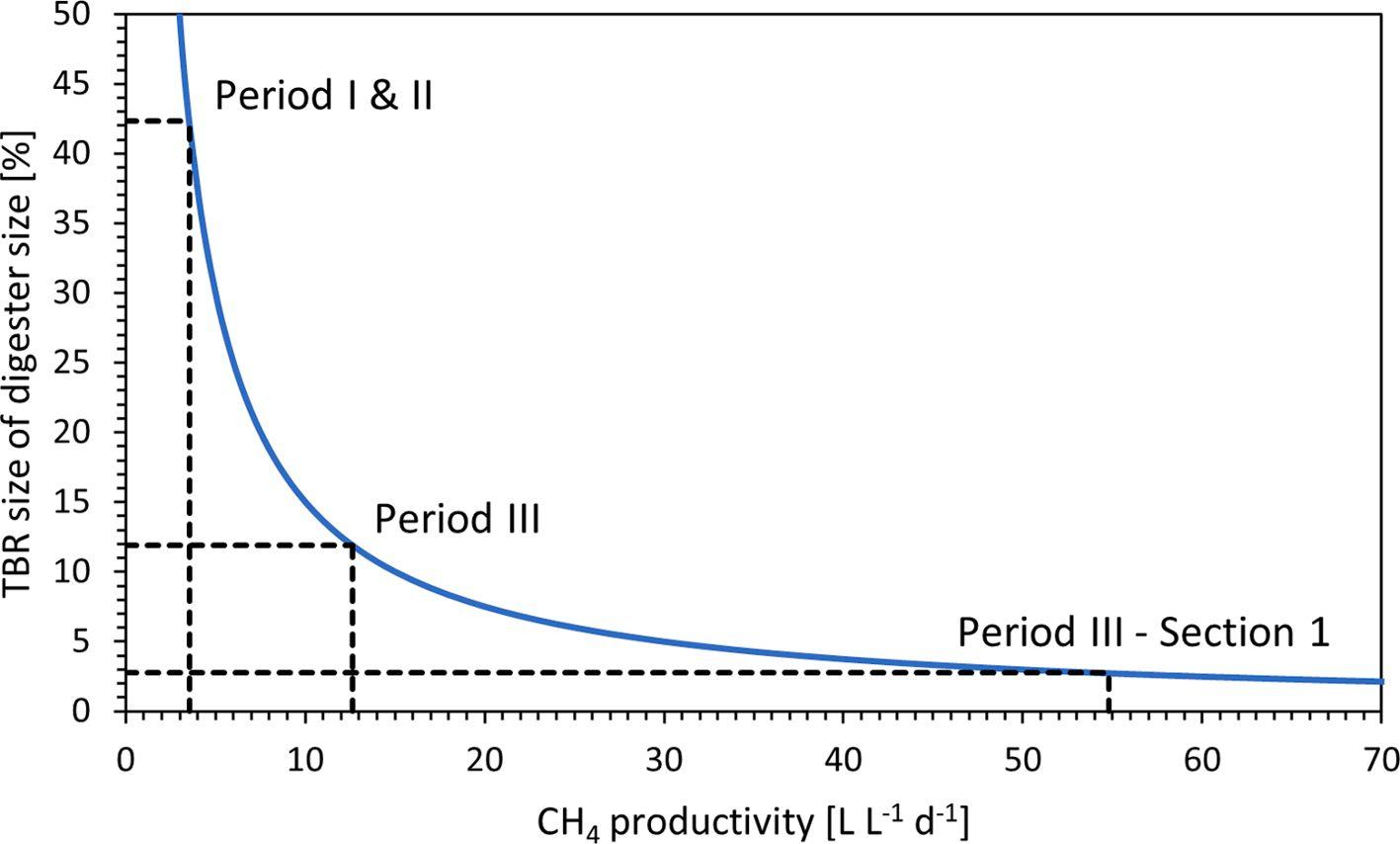

图5、滴流床反应器尺寸相对于厌氧消化器尺寸的甲烷生产能力的相对关系图。虚线表示达到3.5(阶段I和II)、12.6 L L⁻¹d⁻¹(阶段III)和54.8 L L⁻¹d⁻¹(阶段III–第1段)甲烷生产能力时所需的反应器尺寸预测。

结论与展望

通过将新开发的内联H2微传感器与反应器气相中反应物和产物的顺流特性相结合,建立了一种垂直监测TBR控制的H2浓度剖面的新方法。这种H2浓度剖面的建立提供了一种监测反应器内部动态的新方法,并且证明了TBR是高度动态的系统。H2传感器的垂直定位使得能够对H2的转化速率进行持续在线监测,从而充分利用了反应器的性能容量,并且可以基于检测到的H2消耗模式的分歧进行早期警报。提高生物甲烷化效率,通过精确监测和控制反应器内部的动态过程,能够显著提高TBR的稳定性和CH4生产率。建立了早期预警机制,传感器能够在传统气体分析方法之前几天检测到H2消耗模式的变化,从而提供早期预警。本研究方法在实际沼气厂中得到了验证,展示了其在实际环境中的有效性和应用潜力。这种传感技术(unisense)和过程监控方法在工业上具有重要的应用价值,能够显著提升生物甲烷化滴流床反应器的效率和稳定性。因此所提出的系统可以作为改进的生物甲烷化过程监测和随后控制的重要工具,用于滴流床反应器。本研究成果通过引入先进的传感技术和过程监控方法,为提升生物甲烷化滴流床反应器的效率和稳定性提供了重要的技术支持,具有广泛的工业应用前景。

相关新闻

相关新闻