热线:021-66110810,66110819

手机:13564362870

热线:021-66110810,66110819

手机:13564362870

微流控芯片广泛应用于物理、化学、生物学和医学等多个领域。在微流控芯片内,通常需要微电极产生电场以操控流体、颗粒或进行传感和电化学反应。然而,由于常见导电金属材料的熔点较高,要在微米级分辨率下进行图案化处理并非易事。通常,贵金属或氧化铟锡(ITO)被溅射或蒸发沉积在玻璃基板上形成导电薄膜,然后利用光刻和蚀刻工艺形成所需的图案。尽管这些技术已经比较成熟,但成本较高,而且纳米级厚度的导电薄膜通常电阻较大。因此,开发和利用新型电极材料和制备方法对微流控领域至关重要。

基于以上背景,重庆大学生物工程学院胡宁教授和郑小林教授课题组开发了一种高分辨率、低阻抗的液态金属微电极(μLMEs)的快速制备方法,利用液态金属(LM)镓(Ga)和聚N-异丙基丙烯酰胺(PNIPAM)的独特相变特性,将镓金属填充进图案化的聚二甲基硅氧烷(PDMS)微通道,形成精密的表面嵌入微电极。经计算和测试,液态金属微电极的电阻比同平面尺寸下的薄膜金电极和ITO电极小1-3个数量级。

相关成果以“High-Resolution Patterning and Efficient Fabricating of Liquid Metal Microelectrodes Using PNIPAM Sacrificial Layer”为题发表在学术期刊《Advanced Materials Technologies》上,重庆大学生物医学工程系博士研究生刘星为本文的第一作者,胡宁教授和郑小林教授为本文的共同通讯作者,重庆大学为该论文的第一通讯单位。

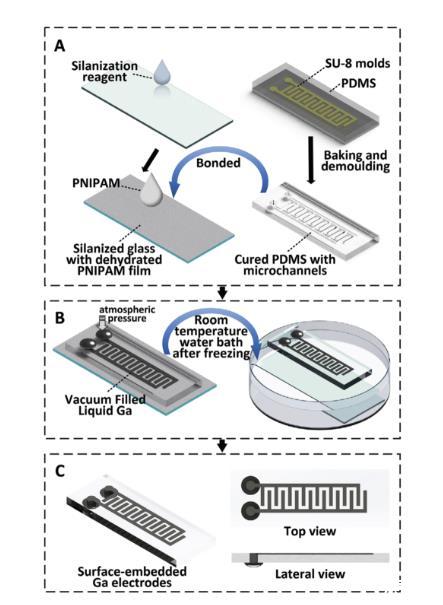

液态金属镓因其低熔点、高导电性、生物兼容性等优点成为微电极材料的理想候选。虽然液态金属具有快速微通道填充或打印成型的优势,但其巨大的表面张力和与基材粘附等问题限制了其图案化精度。研究团队选用PNIPAM作为牺牲层材料,其特有的热响应特性使其在低温下水合溶解、高温下脱水成膜,从而便于液态金属与基材的分离。在制备过程中,PNIPAM被涂覆于硅烷化处理后的玻璃表面,通过加热形成固体薄膜。随后,使用SU-8光刻技术或3D打印技术制作微通道模具,并填充PDMS材料成型。液态镓在高温环境下完全融化并保持液态,通过真空填充进入PDMS微通道,再经低温处理固化成型。最终,在水浴中利用PNIPAM的溶解特性,实现电极与基材的分离。在本工作中,采用摩方精密面投影微立体光刻(PμSL)3D打印技术快速制作不同形状和深度的微通道模具,展现了巨大的优势。

图1.μLME制备流程:.A)硅烷化玻璃上覆盖PNIPAM膜,并与具有电极形状微通道的PDMS块粘合。B)通过施加和释放真空将液态镓注入PDMS微通道,然后将整个装置冷冻并放置在室温水中。C)表面嵌入液态金属电极示意图。

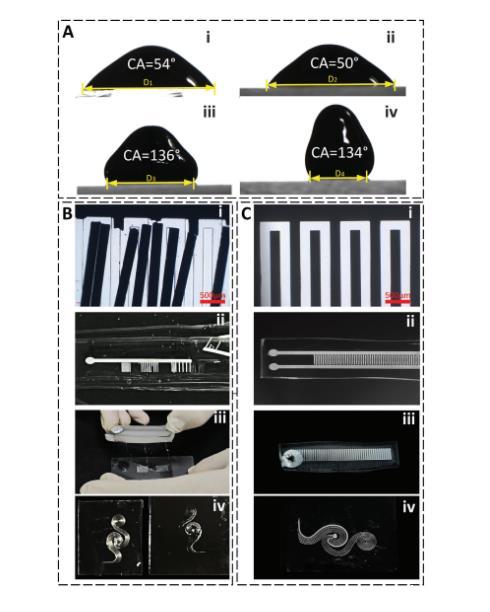

在进行镓对基底的黏附测试时,研究人员发现,镓在空气中迅速形成的氧化层薄膜会阻碍液态镓的流动,影响接触角测量的可靠性。因此,传统的静态接触角测试并不适用于液态金属镓。研究团队在不同的基底上进行镓液滴撞击实验,同时观察其接触角和润湿直径。通过对比测试结果和实际制备效果,证实裸玻璃和仅进行表面硅烷化处理的基材都会黏附大量的镓,而经过表面硅烷化处理后旋涂PNIPAM薄膜的基底能够更好地保证液态金属图案的完整性。

图2.液态镓在不同表面上的冲击润湿和电极制造效果。A)液态镓从一定高度冲击(i)PDMS、(ii)玻璃、(iii)硅烷化玻璃和(iv)覆盖有PNIPAM薄膜的硅烷化玻璃的表面。B、C)分别在其他基底上和已经通过本文方法处理的基底上制造的微电极。(i)微电极的显微镜视图。(ii)、(iii)和(iv)是不同图案照片。

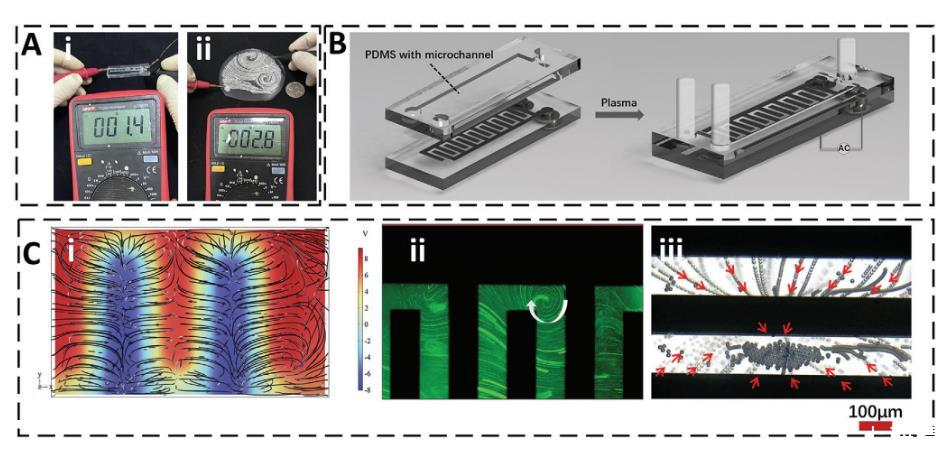

研究人员测试了微电极的表面特性和电气特性。由于本工作中PDMS通道内嵌入的液态金属层厚度为微米级而非纳米级,因此不同图案的电极实测电阻均保持在数欧以下。并且经过等离子表面清洗后,电极模块可以与另一PDMS微通道结构紧密粘合。对比金电极和ITO电极,液态金属微电极在更低的电压下即可驱动液体和颗粒流动。

图3.μLME电气特性。A)(i)简单条形电极电阻值为1.4Ω,(ii)整体直径约为91.4毫米的螺旋电极(图案来自梵高“星月夜“)的电阻值仅为2.8Ω。B)μLME与PDMS通道键合示意图。C)(i)电渗流数值模拟和(ii)(iii)微粒驱动实验。

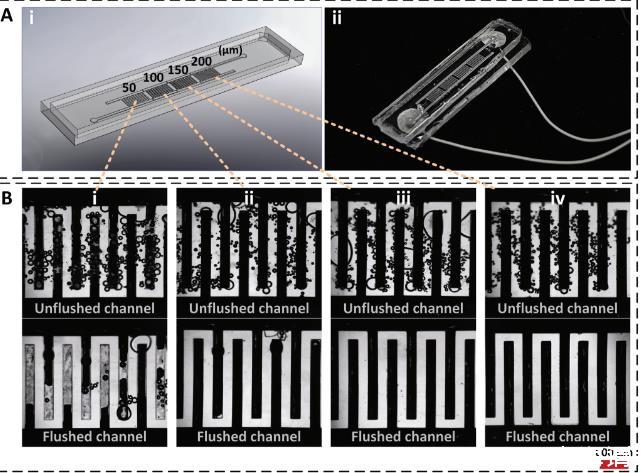

在试验过程中,研究人员发现,低频和高幅值的电信号会对电极造成不同程度的损坏,这限制了电极的应用场景和使用寿命。因此,研究团队尝试设计不同的电极嵌入厚度以改善电极性能。然而,软光刻方法在不同深度通道的芯片制造上具有局限性。团队采用摩方精密microArch®S230(精度:2μm)3D打印系统制备了同一芯片上具有不同高度的叉指电极模具,并脱模为不同深度的PDMS微通道。高精度的打印不仅得到了与光刻工艺相当的三维分辨率,也保证了脱模后PDMS的平面光滑度,从而保证了芯片与基底的粘合与键合。实验表明,更厚的电极层有更稳定的表现和更长的使用寿命。

图4.用低频电压测试不同嵌入厚度的芯片。A)3D打印模型(i)和制造和粘合的(ii)芯片。B)施加10 kHz、10 Vpp电压30秒后(i)50μm(ii)100μm(iii)150μm,以及(iv)200μm厚度电极的损坏程度。

总结:本研究采用熔点略高于室温的镓来获得独特的表面暴露的片上微电极,该方法涉及三个主要步骤:液态镓的真空填充、镓的过冷凝固以及使用PNIPAM作为牺牲层来帮助分离和防止镓粘附。研究团队已经通过实验证明,液态金属电极操纵流体和颗粒的能力比纳米薄膜平面电极要高效得多。随着研究人员的进一步探究,预计这种液态金属电极的应用场景能够继续拓宽。

相关新闻

相关新闻