热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

摘要:微电极阵列可在彼此独立的电极点上通过改性材料修饰完成多功能集成,是脑机接口的核心部件。使用微电子机械系统(MEMS)工艺结合溅射、剥离工艺将氧化铱薄膜作为pH响应功能层集成在微电极阵列对应的电极点上,同时研究了氧化铱薄膜在微米尺寸进行图形化的可行溅射参数。进行了微观形貌测试、元素表征和pH响应测试,结果表明成功在对应电极点上集成了均匀性良好的氧化铱薄膜,其对于pH的响应性能优异,具有约为56.52 mV/pH的灵敏度,线性相关度约为0.999。这使集成了氧化铱功能层的微电极阵列有望在体内植入的研究中实现对脑区pH值的观测。

微电极阵列作为一种植人式神经探针,具有电生理记录的功能。随着脑科学研究的进一步发展,研究者们发现大脑的功能和神经疾病往往是多种因素复合的结果,因此对微电极阵列提出了多功能集成的发展方向,即不仅可以记录神经元信号,还能够检测大脑区域的环境因素或者物质浓度。而密歇根神经探针作为经典的微电极阵列,具有平面型结构,每个电极点彼此独立,在多功能集成的发展方向上具有巨大的优势。

在多功能方向上,研究者们在微电极阵列的电极点上通过采用不同的材料进行修饰,使其获得检测其他物质浓度或环境参数的功能。B.M.Dixon等人用葡萄糖氧化酶(G O J修饰的聚(邻苯二胺)微电极,检测清醒大鼠体内的脑葡萄糖;为了检测脑区的其他物质浓度,().F rey等人w通过酶膜和半透性间苯二胺层覆盖微电极,使其能够选择性检测生理相关浓度的神经递质胆碱和谷氨酸;W.J.W ei等人通过将P t纳米颗粒和1,3-苯基-二胺(mPD)集成在微电极阵列上可检测生物系统中的谷氨酸能活性;N.R.Ferreira等人制备出了N afion修饰的微电极,用于高空间分辨率地检测大脑中的抗坏血酸和谷氨酸浓度。上述方法有效地集成了不同的物质对电极点进行修饰,由于微电极阵列的电极点彼此独立,所以未来不同修饰物质可以集成在同一根微电极探针上,即在不同的电极点上进行不同的改性物质修饰。因此探究更多改性物质集成在微电极阵列上,进行脑区物质或环境因素的监测,是微电极阵列多功能必要的发展趋势。脑区p H是大脑环境非常重要的指标,与多种疾病m的机理和治疗手段相关联,但目前对脑区p H的测量手段有较大局限性w。因此在微电极阵列上通过改性材料修饰使其获得p H响应的功能,能够进一步扩展微电极阵列在多功能方向上的发和稳定性,也开拓了脑区测量p H值的新方法。氧化铱(Ir〇d薄膜具有良好的生物相容性,对p H具有非常好的响应曲线,非常适合作为p H传感器的敏感材料集成到微电极阵列上,尤其是溅射法制备的氧化铱薄膜具有良好的一致性,非常接近理论值的响应灵敏度,而且易于进行图形化。

但溅射法制备氧化铱薄膜大多是在大尺寸器件上实现的,其是否适用于微米尺寸需进一步验证。本文基于微电极阵列的基本结构,设计加工出一种基于氧化铱的p H响应传感器的双模微电极阵列。首先介绍了双模微电极阵列的制备流程,重点是通过溅射法制备氧化铱功能层,并且探究了微米尺寸下采用剥离工艺对氧化铱薄膜进行图形化的溅射参数。在体外p H响应测试中,该双模微电极阵列对p H具有非常出色的响应曲线,其灵敏度约为56.52 mV/p H,而线性相关度约为0.9 9 9,非常接近氧化铱对p H响应的理论值。

1双模微电极阵列制备

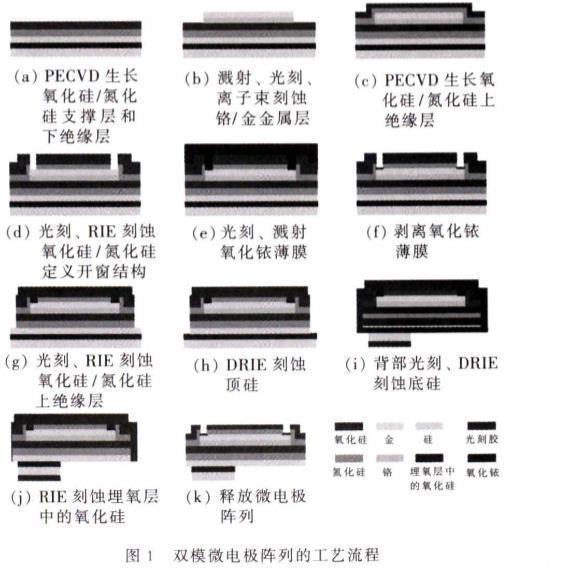

图1为制备双模微电极阵列的加工工艺流程

图1双模微电极阵列的工艺流程

基于派射法集成氧化铱的双模微电极阵列图。选取绝缘体上硅(SOI)片作为基底。在制备前需要对基底进行清洗,将其放人丙酮和乙醇混合液中进行超声清洗,最后用去离子水冲洗后烘干。

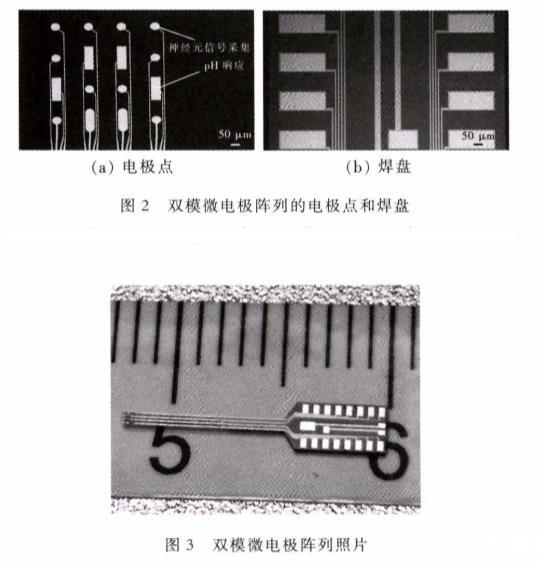

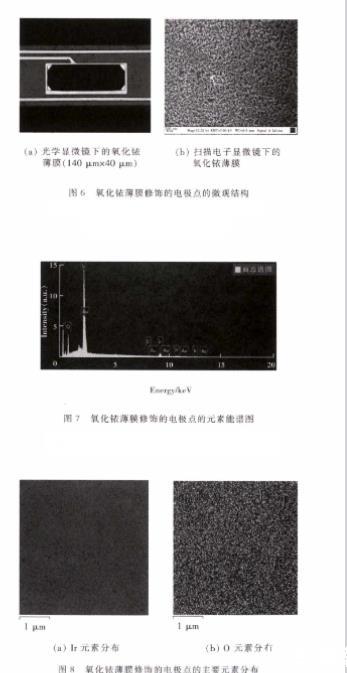

双模微电极阵列的制备工艺步骤较多,首先通过等离子体增强化学气相沉积(PECVD)在基底的正反面分别生长200 n m厚的S i N和800 n m厚的Si0 2(相互抵消应力),以此作为下绝缘层和支撑层。然后采用Cr/A u金属层作为导电层,之后通过光刻和离子束刻蚀完成图形化来定义微电极阵列的电极点、导线及焊盘,如图2所示。接着通过两步光刻结合刻蚀工艺,定义微电极阵列的开窗结构和正面轮廓。之后进行氧化铱功能层的溅射和图形化,再对背面轮廓进行定义,最后通过介质刻蚀和深硅刻蚀刻穿基底,将微电极阵列释放,释放后的微电极阵列实物如图3所示。

2基于I r O i的p H传感器的集成

由于双模微电极阵列的电极点的尺寸非常小,需要进行图形化,并且后续需要进行其他工艺,对薄膜的质量和稳定性有较高的要求。本文中的双模微电极阵列需要对氧化铱薄膜进行图形化,因此需要剥离工艺结合溅射工艺进行,由于光刻胶在温度过高时,会过热变性,导致无法剥离,因此需要控制氧化铱薄膜溅射时的温度不能过高。一般来说气压越低,溅射时腔内的温度就会越高,但是溅射气压较高又会导致薄膜的黏附性较差容易脱落,因此要平衡二者,在保证不会导致光刻胶变性的前提下使溅射时的气压越低越好。所以探究了在不同氧气和氩气流量下溅射出的氧化铱薄膜的微观结构的差别,之后确定了能够成功滅射并且完成剥离工艺的溯射参数。参考X.Y.K ang等人[n]的工作,本文分别采用6组气氛参数进行溅射实验,之后对其采用扫描电子显微镜(SEM)进行测试,其微观结果如图4所示。从图4可以看到,铱在总体积流量低于16.5 mL/m in时,几乎无法形成褶皱形状的氧化铱薄膜,原因可能是气压压强过低,铱无法被持续性氧化形成氧化铱薄膜层。在10 mL/m in氩气和10 mL/m in氧气体积流量条件下得到了褶皱形状的氧化铱,该薄膜褶皱较大,大大增加了氧化铱薄膜的表面积,同时其分布较为致密,因此选择该参数作为制备氧化铱薄膜的溯射参数。之后在硅片上进行剥离实验,观察该参数是否可以成功将氧化铱薄膜图形化。剥离后的氧化铱薄膜在丙酮中会起皱,从而大面积脱落,这是由于薄膜的黏附性较差,因此需要进一步改善工艺。本文采取增加黏附层的方法来改善上述问题,在溅射氧化铱薄膜之前,先在10 mL/m in氩气的条件下溅射1 m in的铱金属层作为黏附层,再采用上述参数溯射氧化铱薄膜,之后进行剥离实验。最终效果如图5所示,可以看到氧化铱薄膜成功进行了图形化,并且完全没有出现起皱的现象,其黏附性非常出色。

3氧化铱薄膜修饰电极点的测试

3.1氧化铱薄膜修饰电极点的微观结构表征使用扫描电子显微镜对氧化铱薄膜修饰的电极点进行微观结构表征。图6为薄膜修饰的电极点的微观结构。从图中可以看出,溅射制备的氧化铱具有条形的褶皱结构,这些褶皱彼此交织,形成很多的隆起和间隙,大大增加了氧化铱薄膜的表面积,非常有利于其与H+的接触和响应。对氧化铱薄膜修饰的电极点进行元素能谱(EDS)测试。图7为其元素能谱图,可以看出其主要元素是I r和0,证实了氧化铱薄膜溅射的成功性。

其主要元素分布如图8所示,可以看到I r元素和〇元素的分布非常均匀致密,反映出氧化铱薄膜分布得非常均匀,有利于对p H的响应。之后进行X射线衍射(X R D)测试,将测试结果与理论结果D2]进行对比,如图9所示,图中2 0为衍射角。图9(b)的X R D图谱显示在2 8°、3 5°、40°和5 4°附近都有明显的衍射峰,根据图9(a)中的标准卡片43-1 0 1 9可知,这4个衍射峰分别对应Ir()2晶体的(1 1 0)、(1 0 1)、(2 0 0)和(221)晶面。从结果可以得出该氧化铱薄膜的主要成分为Ir〇2,证明成功制备了氧化铱薄膜。

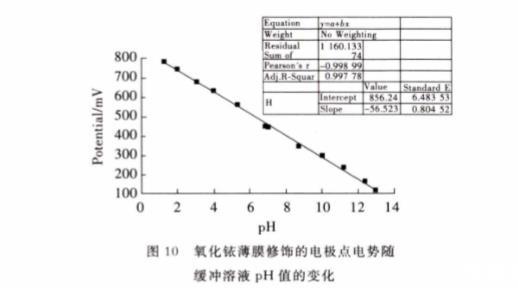

3.2氧化铱薄膜修饰电极点对p H的响应

将制备好的微电极阵列与定制的印刷电路板(PCB)通过引线键合的方式装配,之后通过环氧树脂进行封装,保护引线不会断裂并且保证彼此之间绝缘。进行p H响应实验之前,需要配置不同p H值的测试溶液,采用标准p H缓冲试剂(pH值为4.0 0、6.86和9.1 8)和0.1 m ol/L的NaOH溶液或HC1溶液进行配置。之后进行p H响应实验,以Ag/A g C l电极作为参比电极,通过电化学平台记录感应到的电势。结果如图U)所示,图中感应电势与p H响应的拟合曲线为一条直线,线性相关度约为0.999,其斜率约为56.52 mV/pH(氧化铱响应p H的理论值为59 mV/PH<u>),说明氧化铱薄膜的质量良好。

4结论

本文制备了一种集成了p H响应功能的双模微电极阵列,通过溅射结合剥离工艺将Ir〇i功能层集成在微电极阵列对应的电极点上。通过研究不同气体氛围的溅射参数,确定最优的溅射参数(氩气体积流量为10 mL/min,氧气体积流量为10 mL/min),同时采用增加I r金属层作为黏附层来改善氧化铱薄膜和A u金属层黏附性差的问题。测试结果表明,该双模微电极阵列可成功用于对p H的响应,且线性相关度非常高,约为0.9 9 9,灵敏度约为56.52 mV/pH。这有助于进一步推进微电极阵列在多功能集成方向上的发展,可以通过在不同的电极点上采用溅射和剥离工艺集成更多的功能层,实现对于多种物质浓度或者环境参数的观测,这大大推进了微电极阵列的发展,并且对脑科学研究也有着非常重要的意义。同时本文探究了在微米尺寸氧化铱薄膜的图形化,有利于氧化铱薄膜作为修饰材料在其他领域的应用。

相关新闻

相关新闻