热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

背景介绍:氢(H2)是一种方便的无碳能量载体。目前世界上生产的氢气大部分来自经过处理的液化天然气,作为成熟的厌氧处理系统的一部分,最常见的非化石生产H2的途径是通过可降解有机材料的发酵。有机废物发酵过程中的代谢途径主要受溶解H2浓度的控制,这已经得到了很好的证实,但是目前还没有报道比较通过控制溶解H2浓度所引起的发酵途径的观察和预测转移的研究。研究人员提出了一种灌流系统,该灌流系统经过开发,可通过高度富集嗜热厌氧杆菌的培养物来控制葡萄糖连续发酵中溶解的H2浓度。研究人员主要是通过来自2.5 L CSTR的介质通过烧结钢膜过滤器来保留生物质,允许在一个独立的腔中进行有力的喷射,并且不会破坏细胞。通过喷射和控制葡萄糖进料速率从0.8到0.2 g/L/d的变化相结合,在溶解的H2浓度低至当量平衡H2分压为3 kPa的条件下进行了一系列稳态发酵。利用H2调节分区模型模拟了产物形成速率的变化趋势。提出了一套连续的实验,在此条件下建立了一定范围内溶解H2浓度的稳态条件。然后用细胞内质量平衡和Mosey提出的H2调节模型将H2产量与预测产量进行比较。

Unisense微电极系统的应用

H2微电极传感器(H2‐500,Unisense)用于测量发酵罐体中溶解的H2,该氢气微电极位于串联的50 mL腔室中,并用围绕探针的气密O型圈密封。将微传感器连接到皮安计上(PA2000,Unisense)。氢气微电极传感器每天校准三次,校准点有三个:溶解在60℃营养液中的H2,其顶空浓度分别为0.005%、3%和21%。氢气微电极传感器经过这样的校准确保了该传感器在与反应堆相同的盐度和温度条件下进行校准。

实验结果

开发出一种结合了膜过滤和气体喷射的灌注系统。它提供了一种新颖的操作策略来控制发酵罐中溶解的H2浓度。通过将介质循环通过喷射回路,当以等效的平衡顶空H2浓度表示时,可将溶解的H2浓度降低至3%。产品产量随着H2浓度的变化而改变,通过引入喷注电路和降低反应器的进料速率来实现。以溶解的H 2浓度为关键调节因子的AH2调节分配模型是根据以前开发的模型改编的,模型中未使用拟合参数。此项研究也是首次直接测量溶解的H2浓度以模拟发酵产物分配并将这些模拟与记录的发酵变化进行比较的研究。

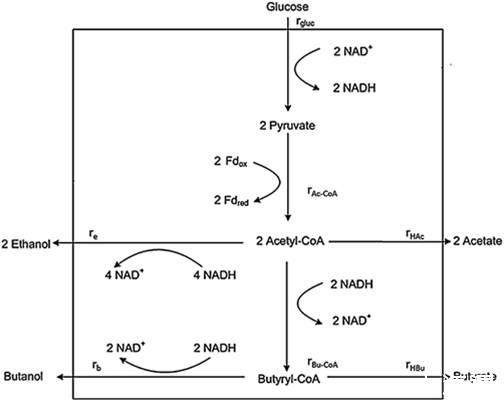

图1、具有H 2调节位点的代谢途径用于模拟葡萄糖的发酵过程示意图。

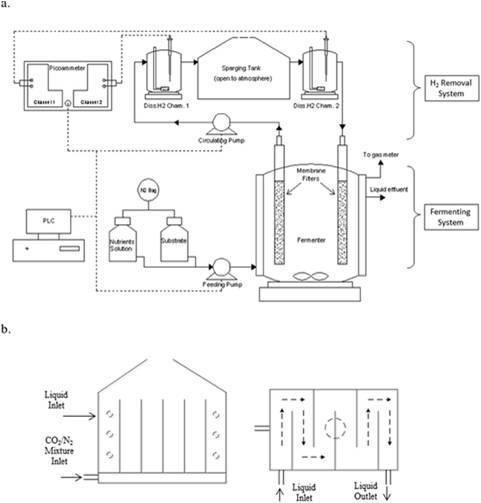

图2、a)灌注系统示意图。实线表示液体管,箭头表示流向。虚线表示用于数据采集和PLC控制信号的电线。b)鼓泡罐的示意图和预制流路的示意图。

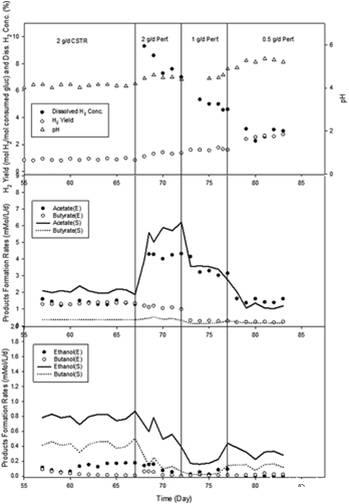

图3、使用unisense微电极系统测试在不同操作条件下发酵罐中溶解H2浓度、H2产率及体系pH值(上);通过相关实验和模型模拟了有机酸(中)的形成速率;和醇的生成速率。

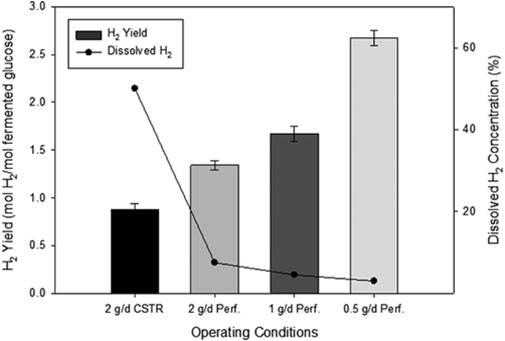

图4、每种操作条件下的溶解H 2浓度和平均稳态H 2产率。误差棒代表每日测得的H 2产量的标准偏差。

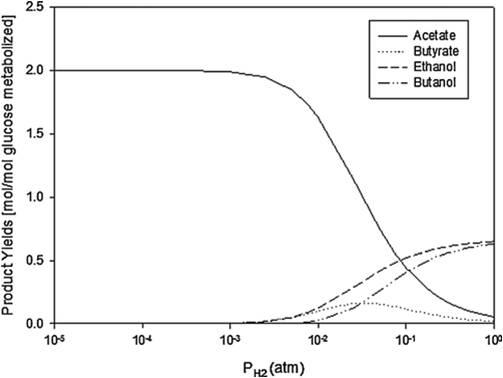

图5、根据发酵途径模型预测,产物产量是溶解H2的函数。pH=5.3(0.5 g/d灌注阶段)。

结论与展望

本论文研究了有机废物发酵过程中的代谢途径是如何收溶解的H2浓度控制的。最常见的非化石生产H2的途径是通过可降解有机材料的发酵。目前H2的低产量是通过最简单的糖的发酵实现的。从葡萄糖发酵中测试到的H2产率一般为2 mol/mol,仅为理论最大发酵产率(4 mol/mol)的50%,而使用纯嗜热培养物的研究已获得H2的产量为4 mol/mol葡萄糖。但是目前还没有报道比较通过控制溶解H2浓度所引起的发酵途径的观察和预测转移的研究。研究人员提出了一种灌流系统,该灌流系统经过开发,可通过高度富集嗜热嗜热厌氧杆菌的培养物来控制葡萄糖连续发酵中溶解的H 2浓度,并提出了一套连续的实验,在此条件下建立了一定范围内溶解H2浓度的稳态条件,开发出一种结合了膜过滤和气体喷射的灌注系统。

此研究提供了一种新颖的操作策略来控制发酵罐中溶解的H2浓度,通过使用unisense微电极研究系统结合H2微电极(H2-500)监测发酵罐中溶液中的氢气浓度,由于unisense微电极系统能够快速的准确的检测出发酵罐中溶液中氢气的浓度,研究人员首次提出了以溶解的H2浓度为关键调节因子的AH2调节分配模型,这是研究人员首次直接测量溶解的H2浓度以模拟发酵产物分配并将这些模拟与记录的发酵变化进行比较的研究。这也说明unisense微电极系统在监控有机废物发酵过程中产生的氢气浓度具有非常好的应用前景,相比于传统的气相色谱监测有机废物发酵过程中的氢气浓度,该测试方法具有便捷的操作、快速而准确获得氢气的浓度等优势。