热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

微电极阵列(MEA)一直是生物医学应用中广泛使用的技术平台,包括电生理记录、电化学传感和电刺激。传统的MEA具有平面电极布局,采用光刻工艺在刚性基底(如硅或玻璃)上制造,如用于神经记录的1D密歇根探针和用于细胞或组织级分析的玻璃上的2D MEA。Utah阵列等平面外2D MEA将电极-生物界面扩展到了3D。此外,通过堆叠1D或2D MEA、3D打印或复杂的纳米制造技术(如聚焦离子束(FIB)铣削),可实现3D空间的电极覆盖。3D MEA可以穿透组织表层,从而以微创方式探测生理信号并对内部区域进行电刺激。这种多通道、深层组织传感和刺激能力可为各种3D生物系统提供有价值的信息和控制。因此,可伸缩3D穿透式微电极阵列在神经科学、组织工程和可穿戴生物电子学等多个领域都具有潜在的实用性。这些3D微电极阵列可以穿透并贴合动态变形的组织,从而促进以微创方式对内部区域进行定向传感和刺激。然而,制造可拉伸3D微电极阵列面临着材料集成和图案化方面的挑战。

来自南加州大学的赵航波(Hangbo Zhao)团队介绍了可拉伸微针电极阵列(SMNEAs)的设计、制造和应用,该阵列可用于传感体内局部肌内肌电信号。采用一种基于激光微加工、微细加工和转移印刷的独特混合制造方案,实现了具有高器件伸展性(60%至90%)的独立可寻址SMNEA的可扩展制造。电极的几何形状和记录区域、阻抗、阵列布局和长度分布均可高度定制。演示了如何使用SMNEA作为生物电子接口,记录来自Aplysia颊肿块中不同肌肉群的肌内肌电图。相关工作以题为“Highly stretchable and customizable microneedleelectrode arrays for intramuscular electromyography”的文章发表在2024年05月01日的国际顶级期刊《Science Advances》。

1.创新型研究内容

本研究介绍了可拉伸微针电极阵列(SMNEA)器件的设计、制造和电生理传感应用。低成本、可扩展的微针电极制造工艺结合了激光微机械加工、复制成型、微细加工和转移印花技术,可形成与蛇形互连器件相连的可单独寻址的高模量微针阵列。将微针和互连器件共价键合到弹性基底上可实现高拉伸性。金属化和基于凝胶的化学蚀刻技术应用于微针,产生了具有可控暴露区域的微针电极阵列。该制造方案独特地结合了不同电极长度的可扩展性、可控记录区域和电极阻抗、60%到90%的设备可拉伸性以及相对较大的电极模量(E=6.6GPa)。对Plysia颊部肌肉内肌电图(EMG)的测量,以及与表面肌电图结果的比较,证明了这些可拉伸穿透式MEA在动态3D组织中的实用性。

【可伸缩微针电极阵列】

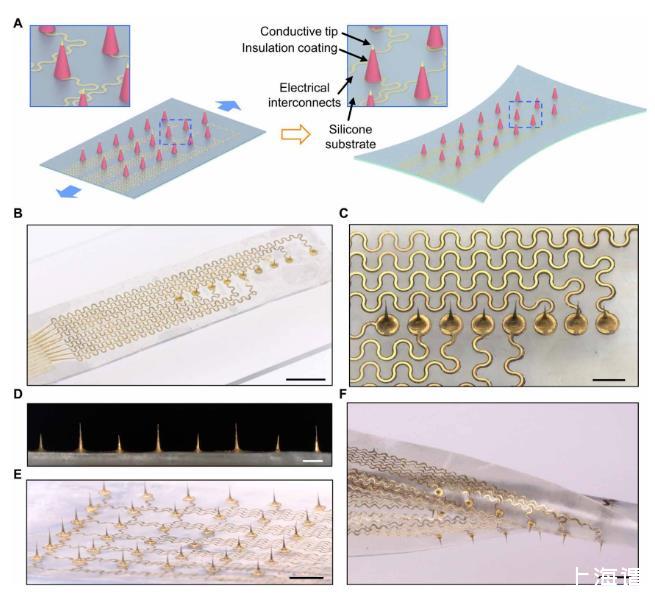

SMNEAs的基本结构包括由蛇形互连器件单独连接的微针电极阵列。微针和互连器件都与硅树脂弹性体(Ecoflex 00-30)共价键合。微针呈圆锥形,由聚酰亚胺(PI;PI-2610)制成,带有铬/金导电涂层(厚度为10纳米/150纳米)和对二甲苯C绝缘涂层(厚度为3微米)。蛇形互连线是带有铬/金薄膜的PI细丝(厚度为30μm,宽度为70μm)。这些导电蛇形丝为单个微针电极和外部电子元件提供电气连接。在弹性基底拉伸时,粘合在基底上的蛇形互连线可通过弧形图案的平面内弯曲来适应变形(图1A)。微针与互连器件和弹性基底之间的强共价键合可以防止它们之间的分层。图1B和C显示了制造的SMNEA。

图1 SMNEAs示意图

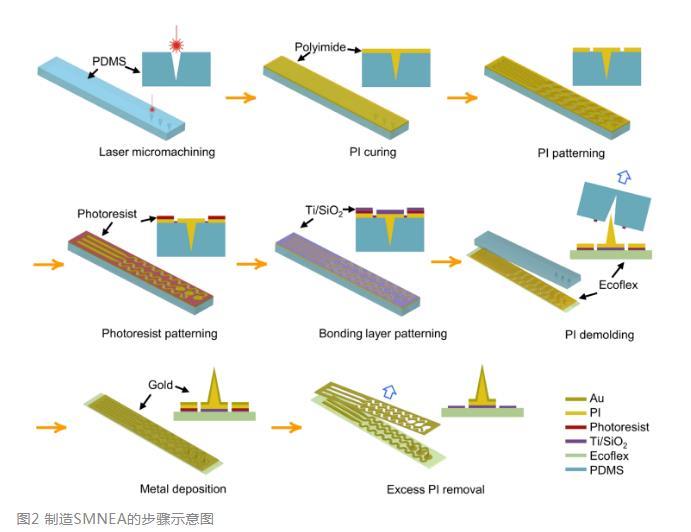

由于采用了旋涂技术,PI薄膜非常平整,因此可以使用基于光刻技术的微制造工艺。对PI薄膜进行图案化蚀刻可形成轮廓(宽度为30μm),从而确定蛇形互连和微针基底的边缘。随后在PI表面沉积Ti/SiO2层,使SiO2与经过氧等离子处理的硅弹性体薄膜(Ecoflex,厚度约为200μm)发生共价表面反应,从而将微针阵列从PDMS模具转移到硅弹性体上。沉积一层薄薄的铬/金层使微针和蛇形丝金属化,然后去除轮廓外多余的PI薄膜。图2显示了可单独寻址SMNEA的制造过程示意图。这种混合制造策略允许使用低成本的激光烧蚀和可扩展的微制造工艺形成高度定制的微针几何形状和阵列布局。利用这种混合制造方法可以制造出具有可控微针长度的可拉伸微针电极阵列(图1D至F)。

可拉伸微针电极阵列(SMNEAs)的设计、制造、特性表征和应用(一)

相关新闻

相关新闻