热线:021-66110810,66110819

手机:13564362870

热线:021-66110810,66110819

手机:13564362870

背景介绍:对于生活污水的生物处理,活性污泥系统是最有效的方法之一,其中曝气是活性污泥过程中最重要但最耗能的部分,曝气过程可为微生物代谢和基质降解提供氧气,促进活性污泥与废水的充分混合。曝气程度取决于实际需氧量和氧气转移效率。如果曝气条件能够满足微生物生长和出水水质的要求,曝气池可以在较低的溶解氧水平下运行。在较低溶解氧水平下运行的系统不仅实现了节能,而且增加了氧气转移并促进了同步硝化和反硝化。先前的研究表明,该系统在较低DO水平下运行时可以实现更好的有机物和氨氮(NH4+-N)去除效果。然而这些研究选择了不同的反应器和(低)DO值,并且研究没有明确指出废水处理系统允许的最小DO的结论。因此确定曝气池在不同条件下的临界溶解氧(DOc)浓度对于实现节能降耗具有重要意义。微电极技术是一种新兴的监测技术,可以在不破坏测试样品的情况下获得絮体内部微环境特征参数的分布曲线。该方法可以从新的角度探索活性污泥微环境调控的变化,可以实现在线监测,实时表征污泥絮体内部物质的分布情况。

本研究以不同反应器中的活性污泥絮体为研究对象,利用微电极技术研究了不同操作条件下活性污泥絮体的微传质规律,计算了氧扩散系数和扩散阻力。然后结合活性污泥模型,获得与外部环境和絮体特性相关的临界氧转移的动态校正模型。然后通过MATLAB软件获得特定条件下絮体内部可充分扩散的临界溶解氧浓度,提出基于溶解氧理论的曝气优化策略,指导污水处理厂的运行,为后续优化提供理论和数据支持曝气过程。

Unisense微电极系统的应用

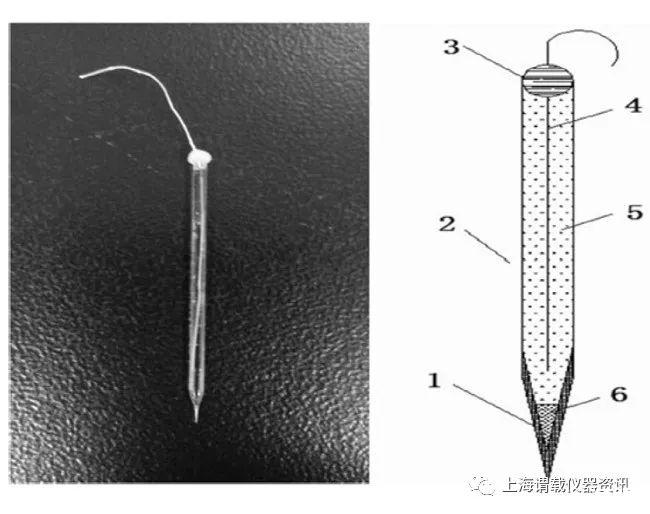

本论文研究使用制备性能优良unisense微电极创造实验条件,确定微电极的检测方法,选择性能好的电极进行活性污泥絮体内部的传质调节实验。由于unisense微电极用于测试小絮状物,在保证良好空间分辨率的基础上,确定电极尖端直径为10-20μm。选定的指标包括氧(DO)、氨离子(NH4+)和硝酸根离子(NO 3-)。它们都是反映活性污泥絮体反硝化特性的关键指标。本研究中,研究人员使用的微电极为Clark型微电极(Unisense Piocammeter PA2000,丹麦),选择单通道微电极模式。本研究中选择实验室反应器中不同污泥停留时间(SRT)条件下不同粒径的絮凝体进行检测。DO、NH4+和NO3-的浓度分布通过微电极技术监测活性污泥中的絮凝物。活性污泥絮体悬浮在固定在上流式有机玻璃反应器中的尼龙网中。为了将微电极准确地插入絮凝体中,使用带有填充光的立体显微镜进行观察。选用奥林巴斯SZX16立体显微镜,放大100倍,准确观察微电极尖端与絮体表面的接触情况。微电极由3D微动平台(Unisense)固定,测试最小步进由微动平台的微电机控制到10μm。测量数据通过记录软件(Unisense Piocammeter PA2000,丹麦)记录在计算机中。

实验结果

液相中溶解氧浓度和活性污泥絮体结构对溶解氧在絮体中的分布特性有明显影响。絮凝体的粒径越大,液相中的溶解氧越低,絮凝体中心区域溶解氧浓度的衰减值越大。铵态氮在絮体中的分布与溶解氧的分布相似。从传质的角度看,氧比铵浓度更可能是硝化反应的限制因素。扩散反应絮团模型计算结果表明,在典型废水(COD=300 mg/L,NH 4+-N=30 mg/L)和污泥粒径(400μm)条件下,临界溶解氧浓度液相为0.3mg/L,絮体中心溶解氧浓度为0mg/L。通过DOc系统的长期运行,可以提高活性污泥的OUR,既保证了更高的污染物去除效率,又促进了曝气池DO值的降低,改善了氧传质以实现节能降耗。

图1、离子选择性液膜微电极结构示意图。(1.硅烷化后的电极头;2.毛细玻璃管(外径1.5-1.6毫米,长度100毫米);3.AB塑料头;4.银/氯化银内参电极;5.内参液;和6.离子选择性液膜)。

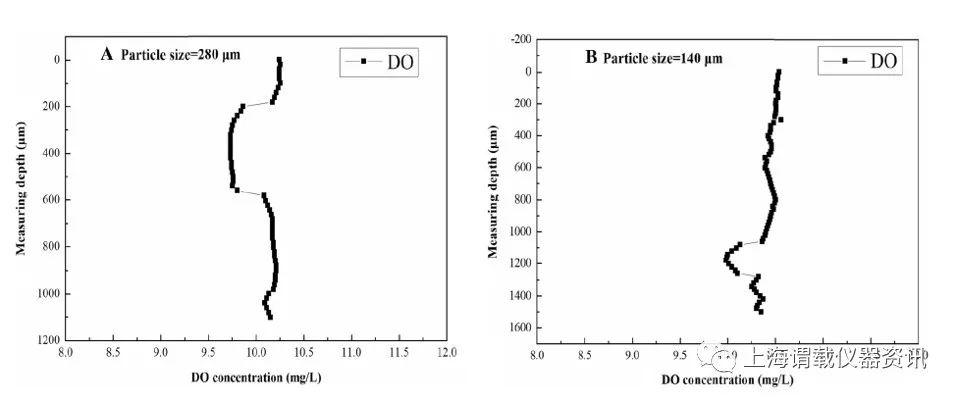

图2、活性污泥絮体中的溶解氧分布。从图中可以看出选择活性污泥样品,在清水条件下研究粒径对氧传质的影响。通过用微电极测量单个絮体,DO浓度随着絮体的测量深度显示出“凹”趋势,表明DO不断被絮体中的氧气转移衰减和消耗。这种衰减部分是由于微生物的呼吸作用,部分是由于扩散阻力引起的传质损失。溶解氧浓度以絮体中心为对称点对称分布。当微电极穿透絮状物时,溶解氧浓度恢复到与液相一致。

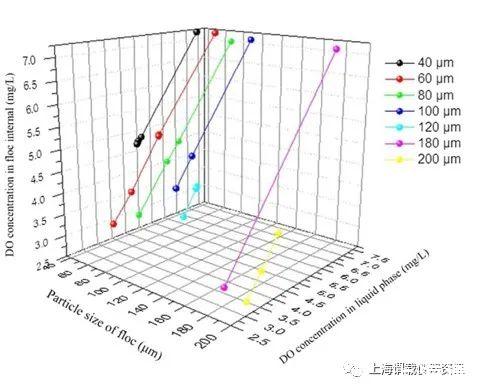

图3、不同粒径和溶解氧浓度絮体的内溶解氧衰减值。当选取不同粒径(40、60、80、100、120、180、200μm)的活性污泥絮体样品(SRT=10 d),研究不同液体下DO浓度的衰减情况-阶段条件。根据实图中的验数据,DO浓度的衰减随着液相中DO浓度的降低而增加。其主要原因是液相中溶解氧浓度越低,氧转移驱动力越小,氧越难扩散到絮凝体内部。此外,在较高的溶解氧条件下,溶解氧很容易穿透絮体,氧的扩散基本不受限制。还表明溶解氧浓度的衰减随着污泥粒径的增加而增加。

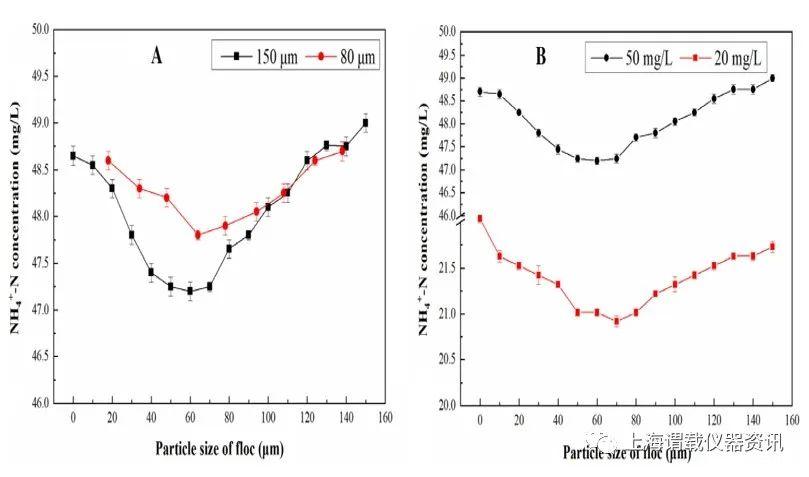

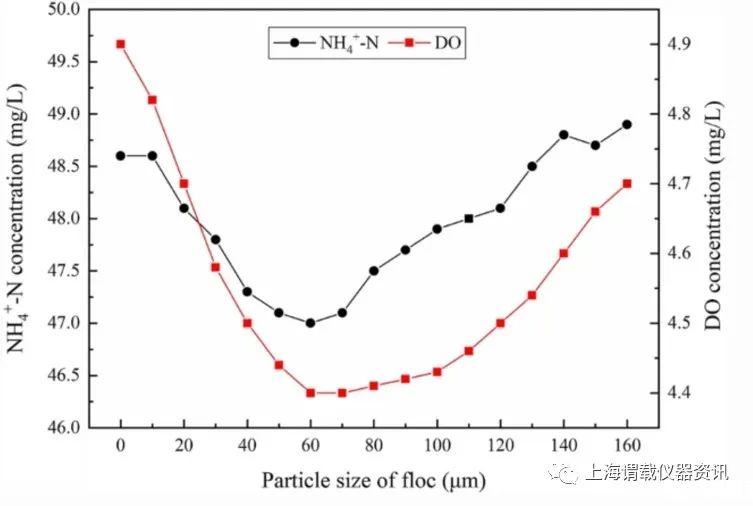

图4、不同粒径条件(A)和不同外部NH4+-N浓度(B)下絮体中NH4+-N的变化规律。如图A所示,随着粒径的增大,NH4+的衰减值逐渐增大。当粒径约为150μm时,NH4+-N的衰减值约为1.5 mg/L。当粒径减小80μm时,NH4+-N的衰减值约为0.7 mg/L。

图5、氨氮和溶解氧在絮体内部的分布比较。如图所示,当絮体粒径约为150μm时,絮体中NH4+的衰减小于DO。因此,与NH4+相比,DO更有可能是限制硝化反应的关键因素。

结论与展望

废水处理厂(WWTP)中的过度曝气将导致能源浪费。大量研究表明,控制污水处理厂的低溶解氧(DO)运行,不仅能取得可观的污水处理效果,还能减少能源浪费。微电极技术是一种新兴的监测技术,可以在不破坏测试样品的情况下获得絮体内部微环境特征参数的分布曲线。该方法可以从新的角度探索活性污泥微环境调控的变化,可以实现在线监测,实时表征污泥絮体内部物质的分布情况。目前,DO、pH、氧化还原电位(ORP)、SO42-和NH4+的分布特征已经报道了通过模型模拟或微电极技术确定的活性污泥聚集体。本研究以不同反应器中的活性污泥絮体为研究对象,利用微电极技术研究了不同操作条件下活性污泥絮体的微传质规律,计算了氧扩散系数和扩散阻力。然后结合活性污泥模型,获得与外部环境和絮体特性相关的临界氧转移的动态校正模型。然后通过MATLAB软件获得特定条件下絮体内部可充分扩散的临界溶解氧浓度,提出基于溶解氧理论的曝气优化策略,指导污水处理厂的运行,为后续优化提供理论和数据支持曝气过程。

相关新闻

相关新闻