热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

结合扫描电镜(SEM)及能谱(EDS)分析,采用电化学阻抗谱、极化曲线测试以及丝束电极(WBE)技术,对黄铜电极在含硫酸盐还原菌(SRB)的模拟冷却水中表面成膜及腐蚀状况进行了分析。结果表明,在含菌模拟冷却水溶液中,电极表面会形成一层生物膜,电极表面含有铜和硫等元素。电化学测试分析结果显示,随着浸泡时间延长,无菌溶液中铜电极的阻抗值不断增大,腐蚀电流密度下降;含菌溶液中铜电极的阻抗值则随时间减小,腐蚀电流密度显著增大;浸泡初期电极表面的极差较大,随时间延长极差不断减小,显示浸泡初期电极表面状态不一致性较大,可能是浸泡初期SRB在电极表面成膜不均匀,从而导致局部区域的腐蚀。

黄铜是热交换器常用的冷却管管材,这不仅是因为黄铜具有较好的耐腐蚀性能、易机械加工性能以及极好的导电和导热性能,而且还归功于它具有良好的抗霉变性能。黄铜合金所表现出的耐腐蚀特性主要依赖于黄铜本身良好的热力学稳定性以及其表面容易形成的氧化亚铜(Cu2O)保护层。尽管黄铜具有一定的抗霉变特性,其溶解的铜离子对微生物具有一定的毒杀作用,但是,近年来越来越多的事例表明铜合金并不能抑制微生物腐蚀的发生,尤其是硫酸盐还原菌(SRB)对其腐蚀最为严重。

硫酸盐还原菌(SRB)是厌氧环境中引起金属腐蚀最主要的微生物。1934年,荷兰学者V.W.Kuhr等提出SRB参与金属腐蚀的阴极去极化理论。SRB通过阴极去极化和还原SO42-产生硫化物从而造成更加严重的局部腐蚀。

多年来国内外学者研究了铜合金在硫酸盐还原菌培养基中的腐蚀行为,得到了显著的成果。本工作在一种模拟冷却水体系中研究SRB的厌氧腐蚀行为,并结合扫描电镜及EDS分析,运用电化学阻抗谱、极化曲线测试以及WBE技术,对黄铜电极表面的SRB成膜情况及腐蚀机理进行了分析。

1、试验

试验所用的SRB菌株为脱硫弧菌,购于日本微生物保藏中心,编号JCM 14930。

模拟冷却水中的各离子质量浓度(mg·L-1)如下:Ca2+20,Mg2+6,HCO3-122,SO42-360,Cl-300,Na+380。pH为7.85。培养液采用APIRP-38液体培养基。经高压灭菌后的模拟冷却水溶液与富集到第三天的含菌培养基以10∶1(体积比)的比例混合,作为试验介质,试验温度为(37±1)℃。

试验材料为HSn70-1铜合金,主要成分(质量分数/%)为:Cu 70.1,Sn 0.80,As 0.06,余量为锌。将铜合金板加工成1 cm×1 cm试片,背面焊上铜导线,所有非工作面用环氧树脂封装。工作面经1~6号砂纸打磨后,依次用乙醇、去离子水清洗,放入烘箱中低温干燥待用,使用前经紫外线照射消毒。

电化学阻抗谱(EIS)和极化曲线测试在CHI660D电化学工作站上完成。采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),文中电位若无特指均相对于SCE。电化学阻抗谱的测试频率范围为50 mHz~100 kHz,激励信号为5 mV的正弦波,用Zview软件拟合曲线。极化曲线的电位扫描范围为-350~350 mV(相对于开路电位),扫描速率为1 mV/s。黄铜表面形貌采用日立SU-1500型扫描电子显微镜进行观察,联用HORIBA公司EMAX能谱仪进行元素分析。

2、结果与讨论

2.1黄铜表面分析

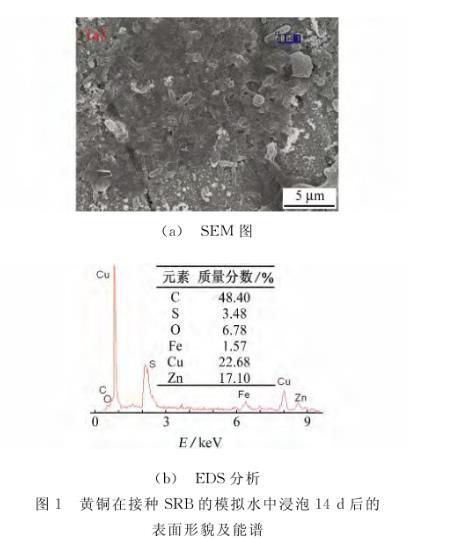

将黄铜挂片浸泡在含菌溶液中14 d,可以发现挂片表面逐渐被微生物膜所覆盖。图1为黄铜试样在接种SRB的模拟水中浸泡14 d后的表面形貌及EDS能谱分析结果。由图1(a)可见,试验所用的脱硫弧菌为2~6μm的略微弯曲的圆筒状菌,被胞外聚合物以及腐蚀产物包裹附着在金属表面形成疏松多孔的微生物膜和腐蚀产物膜。

图1黄铜在接种SRB的模拟水中浸泡14 d后的表面形貌及能谱

EDS分析结果表明,黄铜电极表面含有铜,锌,碳,氧和一定量的硫,其中碳含量占近一半,应该主要来自微生物及其胞外聚合物,另外还有一定量的金属氧化物和硫化物。

硫酸盐还原菌将溶液中SO42-还原成H2S同时自身获得能量,因此其生长过程会对周围环境产生影响。试验过程中含菌模拟水的pH随时间略有下降(从开始时的7.85下降到5 d时的7.62),之后由于模拟水中含菌量的降低,pH又逐渐回升。

2.2电化学阻抗谱分析

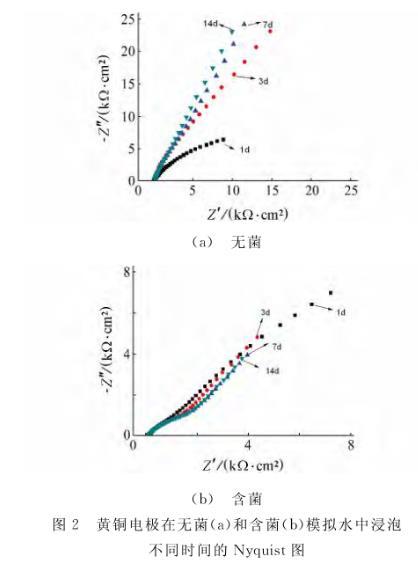

图2为黄铜电极在无菌和含SRB的模拟水中浸泡不同时间的Nyquist图。在不含菌的试验介质中,黄铜电极的Nyquist图显示一个容抗弧的阻抗特性,表现一个电容(双电层电容)与一个电阻(电荷转移电阻)并联的特征,而黄铜电极在含菌介质中的Nyquist图则显示出存在两个时间常数,说明电极表面有膜电容的产生。

图2黄铜电极在无菌(a)和含菌(b)模拟水中浸泡不同时间的Nyquist图

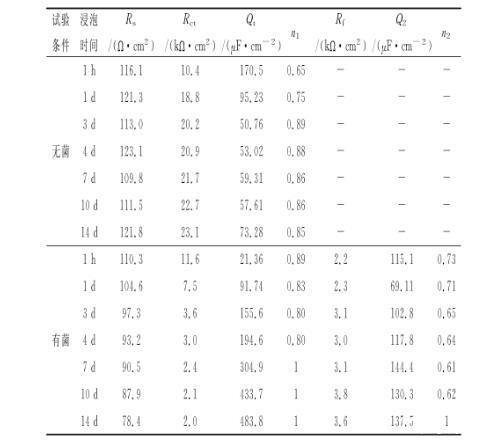

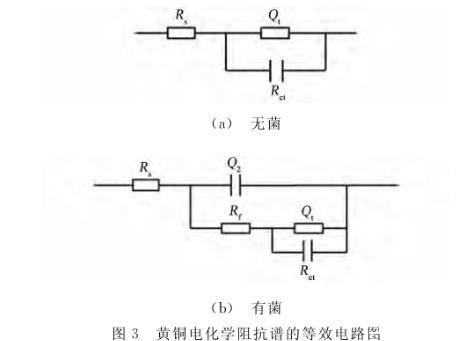

由图2可见,在无菌介质中,黄铜电极的阻抗值随着浸泡时间的延长而增大,而在含菌介质中,电极阻抗值则随着浸泡时间的延长而显著减小。可用图3(a)和(b)的等效电路分别来拟合图2中无菌和含菌体系中电极的电化学阻抗谱。其中,Rct为电极表面反应的电荷转移电阻,Qt为金属/介质表面的双电层电容,Rf为膜层电阻,Q2为膜层电容。采用Zview软件进行拟合,结果如表1所示。

从表1可以看出,在无菌溶液中黄铜电极的电

表1铜电极在两种试验介质中浸泡不同时间的电化学阻抗谱拟合参数值

图3黄铜电化学阻抗谱的等效电路图

荷转移电阻Rct随着浸泡时间的延长而增大,浸泡1 h时Rct为10.4 kΩ·cm2,14 d后Rct增加到23.1 kΩ·cm2,增大了一倍以上,同时双电层电容随时间逐渐减小,说明在无菌介质中黄铜电极的耐蚀性能随浸泡时间的增加而增大,这可能与无菌介质中黄铜电极表面随时间不断生成的保护性氧化物膜有关,或者试验介质中的有机物分子在电极表面形成稳定的保护膜,使阻抗增大;而在含菌溶液中黄铜电极的电荷转移电阻Rct则随浸泡时间的延长而减小,浸泡1 h时Rct为11.6 kΩ·cm2,14 d后Rct只有2.0 kΩ·cm2,减小了四倍以上,同时双电层电容随时间显著增加,说明含菌溶液中电极腐蚀反应的阻力减小。可能是SRB及其生物膜吸附在黄铜电极表面,一方面SRB参与了腐蚀电池的阴极反应而使阴极反应阻力减小,阴极极化率下降。另一方面生物膜下含硫离子的厌氧环境也抑制了黄铜表面保护性的氧化物膜的形成,从而使阳极溶解过程更容易进行。表1还显示,在含菌试验介质中,电极表面的膜电阻和膜电容均随时间延长逐渐增加,这可能是由于腐蚀产物膜和生物膜的逐渐生长增厚,而膜中的导电性CuS、Cu2S连续相逐渐被小分子酸侵蚀而导致生物膜内缺陷增多,增加了生物膜的微孔,按照多孔电极模型,膜电容应随多孔膜的增厚而逐渐增加。另外,表1显示含菌溶液中的溶液电阻Rs出现明显下降趋势,这主要是由于SRB生长代谢可将乳酸或蛋白质等大分子物质分解为分子量较低的乙酸和丙酮酸,使溶液电导率增加,因而出现Rs下降的现象。