热线:021-66110810,66110819

手机:13564362870

热线:021-66110810,66110819

手机:13564362870

氢气浓度监测仪主要由探头、二次仪表和电缆连接器组件这3部分组成。探头包括了氢浓度传感器和温度传感器,布置在安全壳内不同位置,如安全壳穹顶、稳压器隔间、蒸汽发生器隔间等。二次仪表布置在安全壳外的电气厂房,可同时连接3组探头。探头和二次仪表通过电缆连接器组件连接,两者之间最大连接距离可达150 m。电缆通过电气贯穿件贯穿安全壳结构。

测量原理

根据氢浓度传感器测控方法研究结果,本文基于三电极体系氢浓度传感器开展氢气浓度监测仪研制。氢浓度传感器包括工作电极、参比电极和辅助电极。

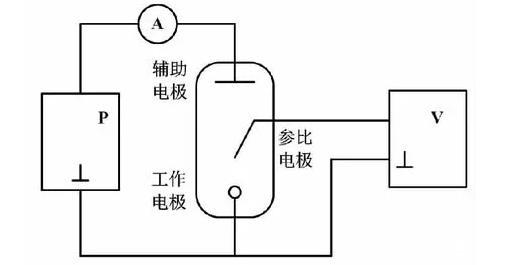

工作电极、辅助电极、极化电源(power,P)和电流表(ammeter,A)构成极化回路,为电化学反应产生的自由电子和导电离子提供导电通路,形成与氢气浓度分压成比例的极化电流。工作电极、参比电极和电压表(Voltmeter,V)构成测量控制回路,维持参比电极和工作电极电势差恒定,实现对氢浓度传感器的恒电位驱动。参比电极具有已知且稳定的电极电位,在测量过程中不发生电极极化。因此测量控制回路几乎没有电流,不会对工作电极的极化状态和参比电极的稳定性造成干扰。

氢气浓度监测原理如图1所示。

图1氢气浓度监测原理

被测气体中的氢气组分进入氢浓度传感器,随即与工作电极发生电化学反应,形成的极化电流与氢气浓度分压呈比例关系。氢气浓度监测仪通过检测极化电流进而计算出氢气浓度分压,并结合总压力表征被测气体中的氢气浓度。

硬件设计

氢气浓度监测仪硬件采用模块化电路设计,主要包括信号调理电路、ADC电路、DAC电路、通信电路和主控电路。

信号调理电路

信号调理电路根据氢气浓度和温度的测量原理及特性,分别对氢浓度传感器和温度传感器进行驱动,并对其产生的微弱电信号进行滤波、转换、放大,以匹配ADC电路输入特性。信号调理电路为模拟电路,包括氢气浓度调理电路和温度调理电路。

①氢气浓度调理电路。

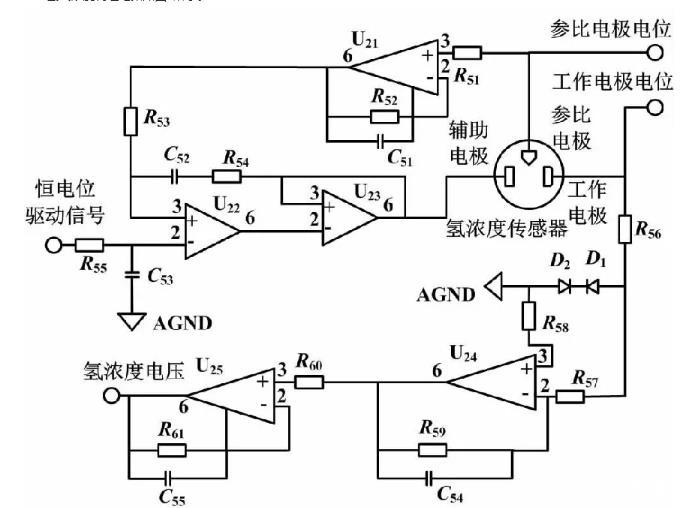

氢气浓度调理电路如图2所示。

图2氢气浓度调理电路

氢气浓度调理电路接收DAC电路输出的恒电位驱动信号。该驱动信号与参比电极电位进行比例运算后由运算放大器输出辅助电极电位,以维持参比电极与工作电极之间的电势差恒定,实现对氢浓度传感器的恒电位驱动。氢气浓度调理电路对电化学反应产生的极化电流进行电流/电压转换,并放大成毫伏级电压输出。该电压经滤波后直接输入至ADC电路进行数据采集。

氢气浓度调理电路采用低噪声、低输入失调电压,以及低输入偏置电流的双极性运算放大器OP-07设计。为防止传输线或空间耦合的高频振荡信号造成运算放大器U22自激,电阻R54前端串联了陶瓷电容C52,用于吸收高频干扰信号。电阻R56为可变电阻。R56的阻值根据氢气浓度监测仪和氢浓度传感器之间的传输线上的电阻而定。R56的作用是串联电阻R57并与电阻R58构成运算放大器U24输入端的平衡电阻。极化电流进入运算放大器U24反向输入端,由高精度转换电阻R59将其转换成电压信号并放大1 000倍。氢气浓度监测仪实时采集参比电极电位和工作电极电位,用于判断氢浓度传感器的恒电位驱动关系是否失效。

氢气浓度监测仪试验搭载三电极电化学型氢浓度传感器进行,主要包括T90响应时间试验、测量重现性试验、测量范围试验以及测量误差试验。

试验曲线

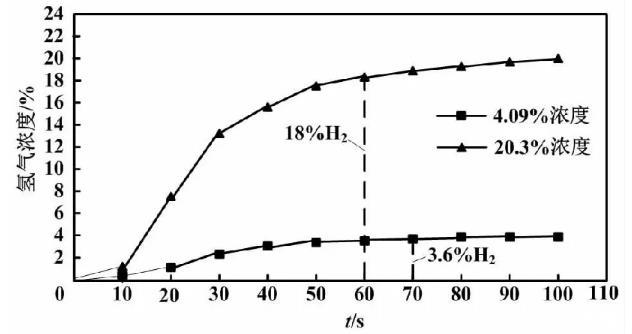

本文在4%和20%标准氢气浓度下进行T90响应时间试验和测量重现性试验。T90响应时间试验曲线如图3所示。

图3 T90响应时间试验曲线

测量重现性试验中,每组标准氢气重复测量8次。在0%、4%、8%、12%、16%、20%标准氢气浓度下进行测量范围试验和测量误差试验。测量误差试验对每组标准氢气连续测量3次。每次试验交替向氢浓度传感器通入标准氢气和高纯氮气。标准氢气通气时间约为10 min。试验过程中,标准氢气由氢气和氮气混合配置而成,作为试验基准。

试验结果表明,氢气浓度监测仪测量范围可达0~20%,大于15%氢气浓度;T90响应时间约为70 s,小于150 s;最大测量误差为-1.95%FS,满足±3%FS的要求;8次重复测量相对标准偏差为1.23%,小于3%。试验所得技术指标全面满足核电厂氢气浓度测量要求。

结论

本文研制了恒电位驱动型氢气浓度监测仪,采用恒电位法驱动氢浓度传感器,并对传感器响应信号进行信号调理、数据采集和计算分析,实现了氢气浓度在线监测。仪器性能指标全面满足核电厂安全壳氢气浓度监测设备性能要求。热老化、湿热、振动老化、抗震、辐照老化、电磁兼容、失水事故现况等环境鉴定试验结果,满足三代核电厂设计基准事故(K1)+严重事故(K1*)的设备鉴定要求。仪器适用于核电厂正常运行工况、事故工况以及事故后安全壳内氢气浓度在线监测,对于氢气燃爆预警、氢气风险控制具有极其重要的意义。

相关新闻

相关新闻