热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

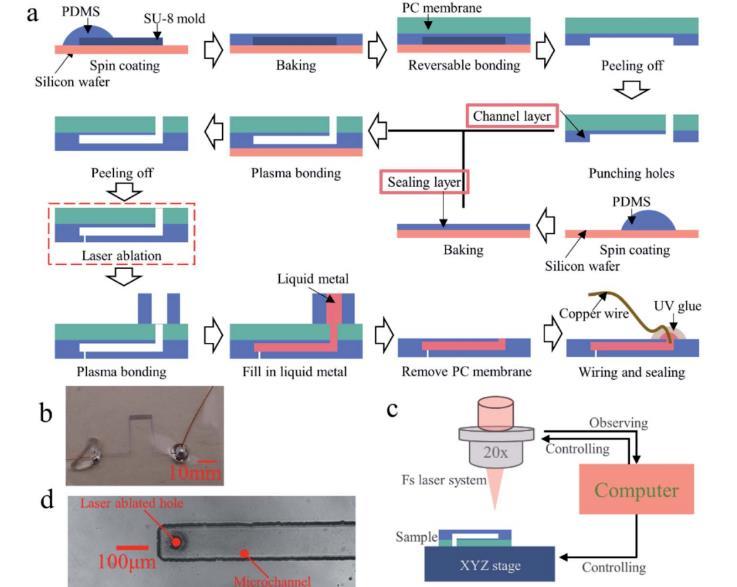

本研究报告了一种制备液态金属图案化薄膜的方法。通过使用这种方法,可以成功地将非常复杂的液态金属电极集成到厚度低至119毫米的薄PDMS薄膜中。采用软光刻技术实现了微电极通道的高分辨率。相对较薄的电极结构是在我们之前报道的可逆PC膜键合技术的帮助下发展起来的。本工作采用飞秒激光打孔,在通道末端钻出小孔,使液态金属填充过程中空气逸出,实现了盲端液态金属电极结构。本文介绍了微电极的制备工艺及关键工序。

此外,利用所制备的微电极设计了可穿戴应变传感器,以显示其在柔性电子器件中的应用潜力。

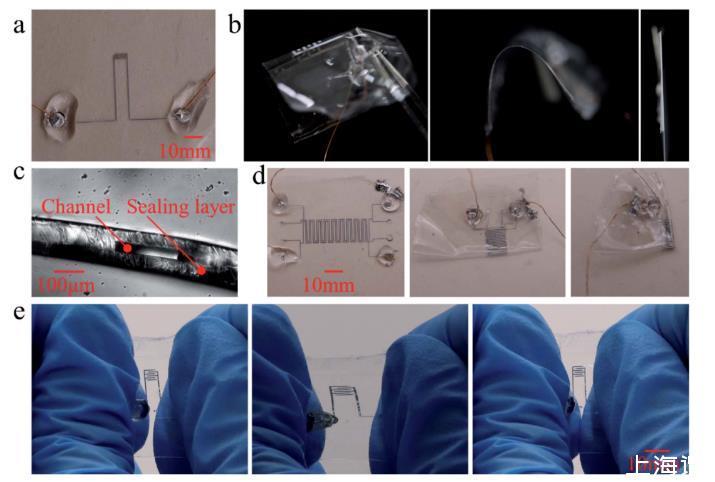

图1制备的微电极及其性能。(a)薄的液态金属基柔性微电极;(b)微电极的侧视图和灵活性(左和中)以及与A4纸的厚度比较(右);(c)在显微镜下测量厚度;(d)将柔性微电极折叠两次;(e)微电极的拉伸性。

图2。微电极的制作过程及结果。(a)微电极制造工艺示意图;(b)制备的微电极的照片;(c)制造过程中激光打孔工艺示意图;(d)微通道内激光钻孔。

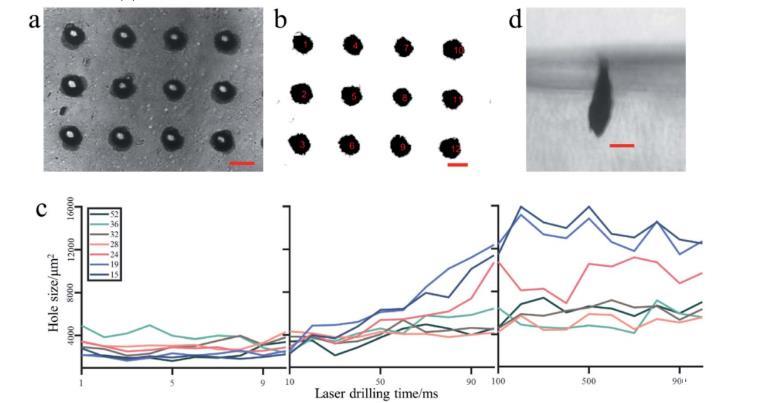

图3 PDMS膜上不同激光打孔次数的实验结果及分析。(a)在显微镜下激光打孔的图案照片;(b)抽取孔和编号孔;(c)不同钻孔次数和膜厚度下激光钻孔尺寸的统计结果;图中图例表示不同PDMS膜厚度,单位为mm;(d)显微镜下长时间钻孔的侧视图。(a)、(b)和(d)中的比例尺代表5毫米。

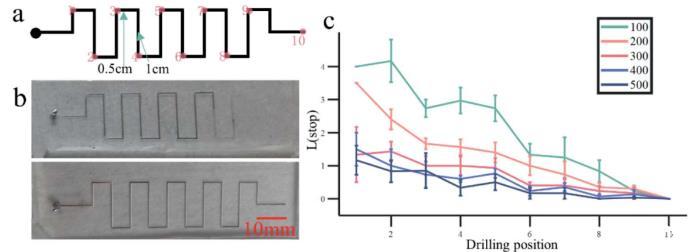

图4。激光打孔位置实验过程及结果。(a)激光打孔位置编号示意图;(b)2号位置(上图)和10号位置(下图)两个不同钻孔位置的液态金属填充结果;(c)不同通道宽度下钻孔位置和液态金属充填结果统计结果;误差条表示每个点的标准误差;图图例表示不同通道宽度,单位为mm。

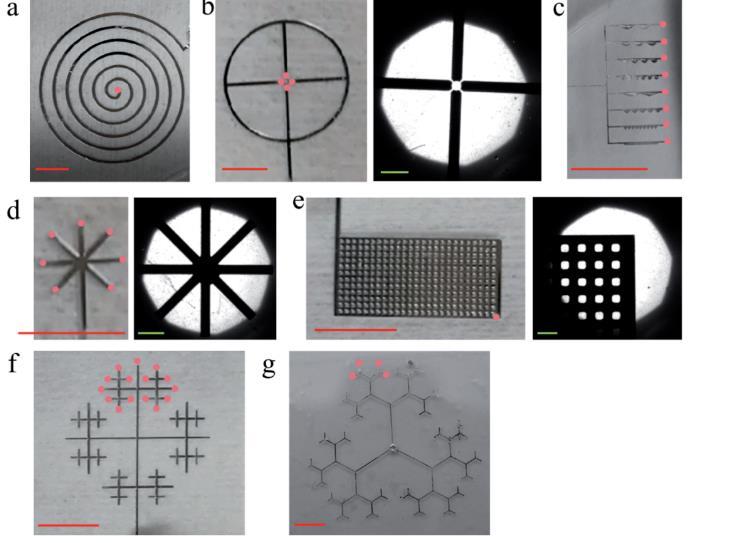

图5:一些复杂微电极的照片。红点表示激光打孔在每个子图中的位置。(a)圆形天线;(b)具有四通道末端的车轮设计及其详细光学图像;(c)细而小的八通道端结构设计;(d)多分岔设计及其详细光学图像;(e)大面积设计及其详细光学图像;(f)多分支、多终端的复杂渠道设计;(g)多支细雪状设计。红色标尺代表5mm,绿色标尺代表500mm。

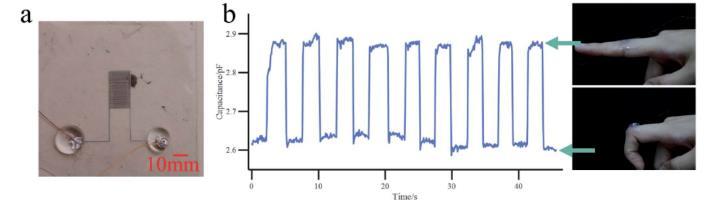

图6。液态金属基柔性微电极作为可穿戴应变传感器的应用。(a)形状传感器的照片;(b)不同手指位置的测量电容。

在目前的工作中,提出了一种制造高分辨率、薄(119毫米)和盲端液态金属微电极的方法。微电极是通过向薄PDMS通道中注入室温液态金属制备的。用于塑造液态金属的通道的高分辨率是通过光刻实现的。该薄电极结构是在本实验室开发的可逆PC膜键合工艺的辅助下开发的。尽管已经报道了几种制造盲端液态金属电极的方法,但整个通道的制造工艺和厚度都是有限的。在这方面,目前的工作涉及使用激光烧蚀技术在PDMS膜上制造小孔,使制造盲端液态金属电极成为可能。所制造的薄液态金属电极显示出高度柔韧性,甚至可以承受数次折叠。此外,它具有很高的应变承受能力,因此,它在开发可穿戴传感器和柔性电子产品方面的潜力在目前的工作中得到了说明。

柔性微电极长期以来一直是研究的热点,其中液态金属是一种常见的电极材料。为了塑造液态金属,许多研究人员将液态金属与其他颗粒材料混合,或简单地将液态金属作为纳米颗粒,利用超声波将其分散开来,以形成墨水。用不同的方法打印、转移或书写所需要的墨水以形成电极。尽管这些电极中的一些显示出高灵活性,但这种制造工艺存在打印分辨率或制造复杂性。十多年来,微通道一直是开发液态金属微电极的良好选择。然而,制造非常薄的微通道结构是非常困难的,因此,这种类型电极的灵活性是有限的。在目前的工作中,这些限制被纠正,并可以制造结构薄,分辨率高,以及简单和低成本的制造工艺的液态金属微电极。这种方法是开发柔性微电极的新选择。

PDMS是一种非常常见的材料,用于柔性电子产品。当厚度较小时,其柔韧性较好。为了克服薄PDMS从模具中去除时的脆弱性,在以前的一些报道中,使用膜如可溶性PVA膜来辅助从硅片中去除PDMS膜,其中单层结构的厚度为30mm(在本工作中为69 mm,具有较高的微通道),通道面积仅为1 cm2(本研究为9 cm2)。然而,据报道,PVA膜非常,因此,在大面积制造过程中,so结构是变形的。因此,PDMS膜也会发生变形。在本研究中,使用厚度为1.5 mm的PC膜。选择PC膜是因为它具有适当的灵活性,即它足够硬,可以在剥离时支撑大而薄的PDMS结构,因此足够容易剥离过程。一个er剥离,PC膜去除程序甚至更简单的薄结构。PC膜一旦与水接触,在不施加任何力的情况下自然从PDMS中释放出来,从而有效地避免了薄PDMS结构的变形或断裂。在所有实验条件下,PC膜辅助薄PDMS结构制备的结果是大而稳定的薄PDMS结构。

盲端设计一直是减小微信道尺寸、提高信道设计自由度的有效方法。本研究利用飞秒激光烧蚀技术进行液态金属微电极制造盲端设计。在每个电极通道的最末端用飞秒激光钻一个孔,激光烧蚀产生的平均孔尺寸测试为1500-3000 mm2,对于厚度在15毫米到52毫米之间,钻孔时间在1毫秒到1000毫秒之间的膜。由于液态金属的表面张力很大,它不能通过这个孔,在压力下将它放入微通道内。飞秒激光器已广泛应用于微通道制造工艺,但在液体辅助中应用较少。该设计方法简单有效,适用于盲端液态金属电极的制造。

所以电极是开发柔性电子产品的一个非常重要的组成部分。制作的微电极作为可穿戴的运动传感器进行测试。无需使用额外的胶水或粘附物,统计电力足以让传感器在皮肤上。本文所介绍的应用恰好证明了这种微电极在实时应用中的良好性能或潜力。

到目前为止,已经有很多方法来制造电子产品,没有一个是完美的,这个也是。即使微通道的制造过程很简单,它也需要飞秒激光器来辅助盲端设计。

与所以光刻工艺相比,飞秒激光可能不是那么常见,因此在某些条件下可能很难整个工艺。此外,由于整个结构是用PDMS制造的,而且它们非常薄,所以制造的电极应小心保存,并轻轻使用,以防止损坏或断裂。在未来,一种更坚硬的材料有望问世。