热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

常规硫化氢监测系统在热处理现场生产过程可以通过监测硫化氢浓度进行系统的警报提示,但在恶劣气候和恶劣环境场合中,常规的硫化氢监测系统存在硫化氢浓度监测精准度低的不足,为此提出面向金属热处理工艺的硫化氢监测系统设计。

进行相关信号采集、信号调理和信号显示以及警报,完成硫化氢监测系统硬件设计;搭建硫化氢监测系统的主程序流程,实现硫化氢监测系统软件设计。为保证设计的硫化氢监测系统的有效性,模拟生产作业过程中硫化氢监测实验环境,利用两种不同的硫化氢监测系统,进行生产作业中的硫化氢浓度监测仿真实验,得出提出的硫化氢监测系统对于硫化氢浓度具有加强的感应能力。

1硫化氢监测系统硬件设计

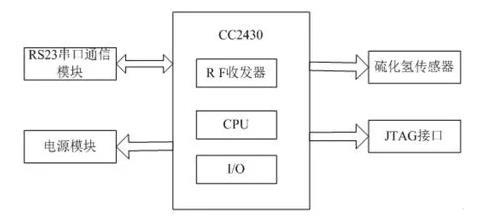

在热处理生产作业过程中极易产生这一高危险气体。在日常生活中,硫化氢浓度较低时,会造成鼻腔和眼睛的不舒服,而浓度比较高时会引起人全身的不适甚至危及生命,因此对于硫化氢的监测变得极为重要,而在硫化氢监测系统的硬件设计方面,主要由传感器模块、处理器模块、无线通信模块和电源模块等组成,硫化氢监测系统硬件结构如图1所示。

1.1传感器模块

传感器模块即对相应的信息进行采集处理,应用电化学原理,通过传感器测量实验环境中空气的硫化氢浓度,这一过程极大的利用电解池的工作原理通过硫化氢的氧化还原反应产生相应的电流信号,进而实现对信息的采集处理。在传感器模块中,工作电极、对电极以及参考电极是这一模块中最为重要的三个电极,其中暴露于空气一端的工作电极通常与环境中硫化氢气体进行接触,电极一端发生氧化还原反应,产生电流,外电路进行计算的到电流信息值,工作一端的电极和对电极之间相互作用产生的电流随电解质进行传导,使工作电极电位发生变化,极大地减弱了传感器的工作性能,在此基础上,参考电极的介入,很大程度改善了传感器的敏感度和线性度,进一步增大了硫化氢浓度的测量范围。

图1硫化氢监测系统硬件结构图

1.2处理器模块

从传感器得到的电流信号一般较为微弱,有时难以接收到,因此加入处理器模块,对传感器输出的信号进行调理,使信号波感放大,同时进行电流电压的信息转化,这一过程很大程度帮助接收信号,是参考电极上零电流,保证恒定的电压电位,将接收的电流信号转化为电压信号并在此基础上放大。

1.3无线通信模块

无线通信模块即是对硫化氢氧化还原反应传输出电子信号进行显示与相应浓度所发出的警报,此过程在相应的LED屏上显示硫化氢的电流信息,同时借助鸣峰器进行硫化氢浓度超标的声音警报,其中鸣峰器在工作时的电流较强,所以在鸣峰器前加入了三极管进行保护,以免发生短路影响对硫化氢浓度的监测[4]。

2硫化氢监测系统软件设计

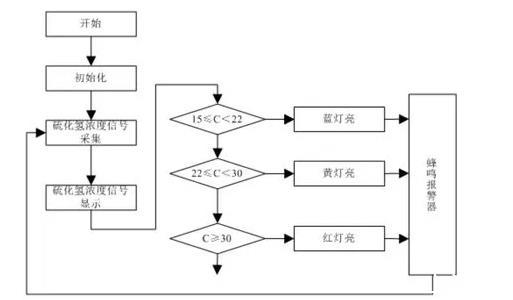

硫化氢监测系统软件设计部分也是采用模块化设计所得,其分为主程序、硫化氢浓度数据采集程序、相应浓度大小判断以及报警装置子程序所组成[5],其硫化氢监测系统软件设计如图2所示:

图2硫化氢监测系统软件流程图

基于监测系统的硬件设计与软件设计,实现了本文提出的面向金属热处理工艺的硫化氢监测系统设计。

3实验验证

为保证本文提出的面向金属热处理工艺的硫化氢监测系统设计有效性,进行仿真实验。

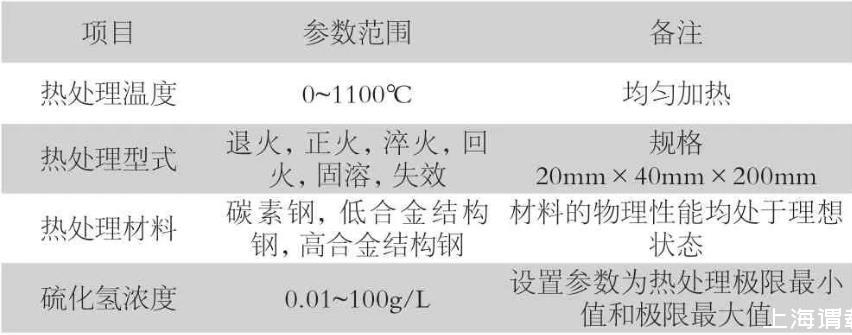

验证提出其监测准确性。由于现场实验存在较大的不确定性,难以控制单一变量,为此本文采用仿真实验的方式,进行监测系统准确性的验证。仿真实验软件采用ansys,版本号18.0,模拟常见的金属热处理工艺。其中ansys设置的实验变量参数,如表1所示。

表1实验设置变量参数

根据实验变量参数的设定,进行硫化氢监测准确性仿真实验,实验过程中,控制热处理温度单一变量,进行材料的热处理操作。利用两种硫化氢监测系统。

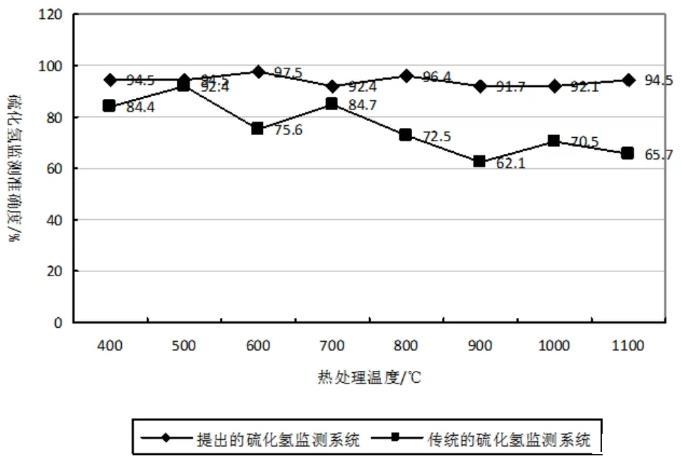

对其热处理过程所产生的硫化氢,进行监测。并与实际的硫化氢数值进行对比,求出两种监测方法,在不同热处理温度下的,硫化监测准确度。形成硫化氢检监测对比结果曲线,图3所示。

图3硫化氢检监测对比结果曲线

根据实验对比结果曲线可以得出,本文提出的面向金属热处理工艺的硫化氢监测系统设计,叫我传统硫化氢监测系统,具有更高的监测准确性。不受温度变化影响,适合常规的退火,正火,淬火,回火,固溶,失效热处理硫化氢监测。

经统计计算得出本文提出的面向金属热处理工艺的硫化氢监测系统,监测准确性为94.2%,传统的硫化氢监测系统,监测准确性为76.0%,从而得出,提出的硫化氢监测系统较传统监测系统,监测准确性提高18.2%,适合于面向金属热处理的硫化氢监测。

4总结

本文提出了面向金属热处理工艺的硫化氢监测系统设计,基于监测系统的硬件设计与软件设计,完成了提出的系统设计,实验数据表明,提出的硫化氢监测系统具有较高的准确性,希望本文的研究能够为面向金属热处理工艺的硫化氢监测提供技术支持。