热线:021-56056830,66110819

手机:13564362870

热线:021-56056830,66110819

手机:13564362870

现阶段,石油与天然气主要通过埋地管道进行长距离输送,管道腐蚀是威胁其安全运行的最重大因素之一。对于埋地金属管道,国内外主要采用涂层和阴极保护技术二者结合的方法来防止其腐蚀。然而在管道安装过程中,由于管道补口喷涂和不可避免的机械损伤等可能会使管道涂层出现缺陷,在埋地环境中缺陷处受到侵蚀,随着时间的推移缺陷处的涂层可能失效并在管道表面形成狭窄的缝隙。腐蚀介质(气体、电解质、含硫微生物等)进入缝隙可能引发缝隙腐蚀,进一步加快管道腐蚀,缩短管道寿命。目前,世界公认最有效的管道防腐蚀方法是在管道表面施加阴极保护,但是在涂层下,缝隙内腐蚀过程主要取决于离子的传质和电化学反应。由于缝隙宽度过于狭窄,现有的测量探头或电极无法深入缝隙内,现阶段关于缝隙内电位分布和传质过程的理论研究仍然有限,缝隙内阴极保护作用机制仍是一个有争议的问题。通过试验了解缝隙腐蚀以及阴极保护的有效性是远远不够的。数值模拟技术日益完善,可以高效对数据进行分析,大大提高了缝隙腐蚀的理论研究效率。

Unisense微电极系统的应用

使用unisnese pH微电极和DO微光极位于样品表面上方50μm处。其中玻璃型pH微电极(unisense)测量局部pH,其尖端长度为50μm,尖端直径为10μm。Ag/AgCl电极适合作为外部参比电极。局部浓度通过与尖端直径为5μm的Unisense氧气微传感器(OX-5,Unisense A/S,Aarhus,Denmark)连接到多通道放大器(UniAmp fx-6)。在本地测量之前,考虑溶液的温度和盐度、PH值,对微传感器进行校准。首先将氧气微传感器放入准备好的0.85 wt%NaCl电解液中以获得零氧气校准点,然后放入鼓泡的0.85 wt%NaCl电解液中使用含有95%Ar和5%的混合气体,获得已知浓度氧气的第二校准点。微型传感器通过定制的双头平台定位在样本上方50µm处,用于原位同时记录局部浓度。微传感器通过显微操作器在水平面上保持在50µm。微电极的运动由商用SVET-SIET系统(Applicable Electronics™,美国)控制。浓度的数据数据通过Unisense微电极系统的主机收集。使用显微操作器控制pH微电极和DO微光极之间的距离,并使用定制的双头级显微操作器在水平面上保持50μm,允许原位同时监测pH值和DO浓度的演变.

实验结果

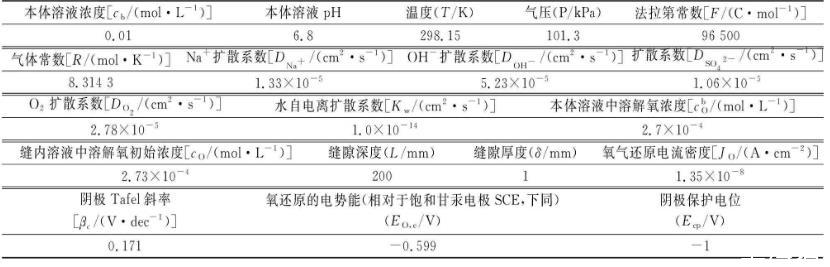

缝内电位分布

由图1可见,缝口处的电位和阴极保护电位大致相同,均为-1 V,随着时间的推移,延缝隙每个点的电位均向正方向移动。同一时间点下,缝隙深处的电位要高于缝口处的。100 h后,缝隙最深处的电位最值为-0.79 V,低于埋地管道最低保护电位-0.85 V。根据模拟情况分析,在100 h内缝口处可以完全被阴极保护电流覆盖,随着缝隙深度的增加和时间的推移,阴极电流逐渐向缝内流入,由于缝隙的特殊性和溶液的IR降(存在于管道和电解质电位测试过程中的电压降)下降,阴极电流无法到达缝隙最深处。缝隙内部和外部的电位梯度随着时间的延长逐渐减小。从模拟结果来看,缝隙深度超过约150 mm后,阴极保护电流将无法生效,缝隙内部的电场呈阴性,因此阴离子(SO42-)迁移出缝隙,缝口处的电位梯度比缝内的高,且阴离子迁移率远高于缝内的。

图1电位与缝隙深度随时间的变化

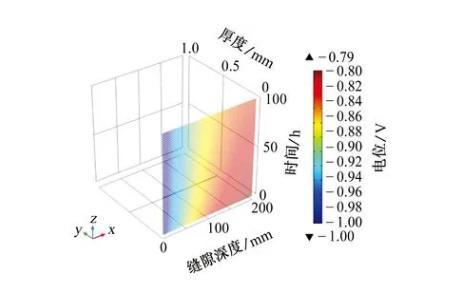

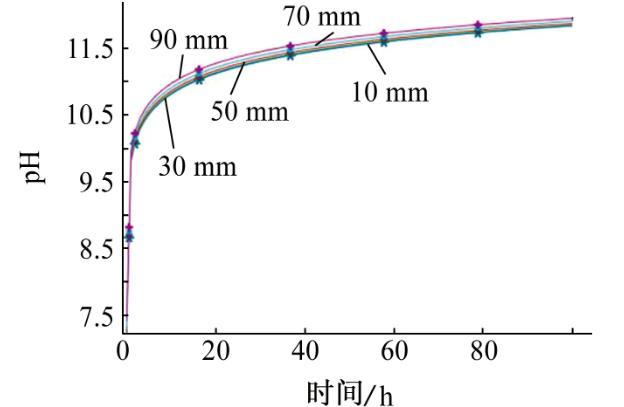

缝内溶液pH

溶液pH受cOH-的影响,OH-在缝隙内的运动方式主要为扩散和电迁移,这受到缝隙形状和极化电流的制约。其扩散的主要形式是从缝内向缝口部分扩散,电迁移速率反应为电位梯度的大小,电位梯度高,OH-的迁移速率越高。pH与cOH-的关系式如下:

pH=14+lg(cOH-)

如图2和图3所示,缝隙中每个点的pH随着时间的延长而增加,在施加极化电流后的5 h之内,溶液的pH迅速从6.8升高到10以上;随着时间的继续延长,溶液pH逐渐稳定。溶液pH随缝隙深度的增加而升高,约100 h后其pH稳定在12左右,在距离缝口约15 mm处溶液pH出现峰值。

图2至缝隙口不同距离处溶液pH随时间的变化

图3不同时间下溶液pH随缝隙深度的变化

从以往的研究结果来看,由于缝口处离子的电迁移和扩散效应方向相同,缝口处的浓度梯度和电位梯度比缝内的要强很多,阴离子要用更慢的速度达到稳定值。而缝内溶液中离子的扩散和电迁移方向相反,缝隙越深浓度梯度和电位梯度越小,溶液pH可以达到更高。由图3可知,由于缝口处发生还原反应,氧气浓度降低,OH-浓度迅速升高,而缝隙内过于陕窄,传质效应在缝内受限,所以缝隙口附近的溶液pH比缝隙内的变化更快,故缝隙内溶液pH会更快达到稳定值而不再变化。

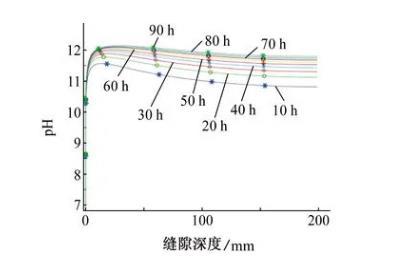

溶解氧浓度分析

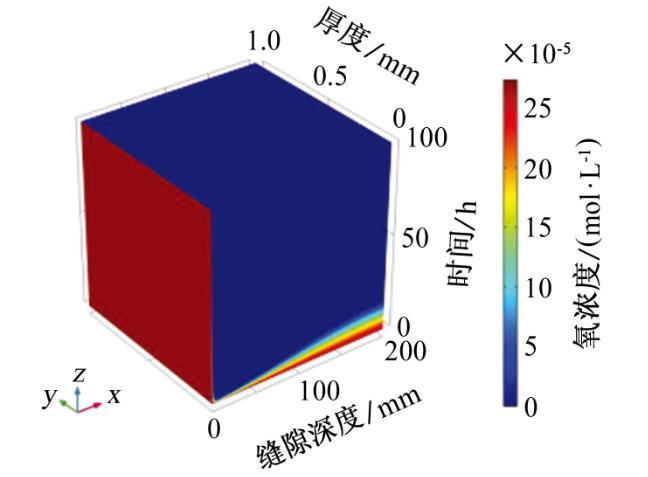

缝内溶液pH主要受溶解氧(DO)的影响,缝隙内的氧气主要被钢表面发生的还原反应消耗。在模拟过程中,氧气的还原反应是影响腐蚀速率的最重要因素,氧气还原速率直接影响金属的腐蚀速率,如图4所示。

图4缝内溶解氧浓度随时间和深度的变化

由图4可以看出,在缝口处溶解氧浓度没有发生变化,这是因为外部溶液为无限稀释溶液,氧气可以从外部溶液中不断得到补充。在缝隙中由于氧气被还原反应消耗,缝口处的氧气在较短时间内被消耗,缝内溶液中溶解氧的消耗速度远大于氧气扩散的补充速度,溶解氧浓度随着时间的推移而急剧下降。这是阴极保护效应开始时溶解氧浓度分布的一个典型现象。随着缝隙深度的增加,缝内溶解氧消耗的速度逐渐变缓,这是由于只有少量的氧气扩散到缝隙深处,并且缝隙深处还原反应速率比较低,当溶解氧消耗殆尽时,外部氧气无法及时扩散到缝隙深处,这和以往的试验研究结果相同。

相关新闻

相关新闻